Китай: 500 машин для испытаний — производитель?

2026-01-07

Когда видишь цифру ?500? в связке с ?испытательные машины? и ?Китай?, первая мысль — масштаб, почти абстрактный. Но за этой цифрой стоит не один гигантский завод, а целая экосистема, часто невидимая с первого взгляда. Многие ошибочно ищут единого ?производителя? на 500 позиций, но реальность — это сеть специализированных предприятий, коопераций и, что критично, интеграторов. Именно здесь кроется и возможность, и главная ловушка для заказчика.

Разбираем цифру: что скрывается за ?500 машин??

Это не каталог одного завода. Речь почти всегда идет о портфеле, который может покрыть один сильный интегратор или торговая компания с глубокими связями в индустрии. В этот список попадают универсальные испытательные машины (разрывные, на сжатие, на усталость), специализированные стенды для конкретных материалов (полимеры, металлы, композиты), оборудование для контроля качества в строительстве и дорожном хозяйстве. Цифра ?500? — маркетинговый ход, но он отражает реальное разнообразие китайского рынка оборудования для испытаний.

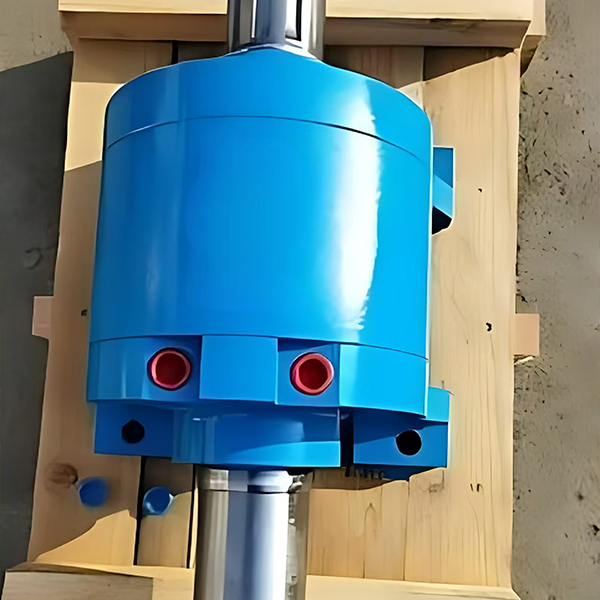

Важный нюанс — происхождение компонентов. Часто конечный ?производитель? собирает машину из высококачественных сторонних компонентов: сильфонов от одного поставщика, датчиков (например, японских или немецких) от другого, программного обеспечения от третьего. Его сила — в грамотной интеграции, калибровке и адаптации под стандарты заказчика. Поэтому вопрос ?производитель?? лучше переформулировать в ?ответственный интегратор и поставщик полного цикла??.

В своем опыте сталкивался с ситуацией, когда заказчик требовал ?оригинального производителя? гидравлической системы для пресса. После долгих поисков выяснилось, что сам ?производитель? этой системы — известная немецкая фирма, но ее агрегаты десятилетиями лицензионно производятся на нескольких заводах в Китае. И один из этих заводов как раз и входил в кооперацию с поставщиком испытательных машин. Так что ?китайское? — не всегда синоним ?полностью собранное из местных компонентов?, здесь многоуровневая сборка.

Полевые наблюдения: от чертежа до цеха

Посещая предприятия, вроде тех, что находятся в промышленных кластерах Цзинаня или Уси, видишь четкую специализацию. Один цех может фокусироваться исключительно на производстве точных грузоподъемных механизмов для разрывных машин, другой — на изготовлении закаленных захватов и оснастки. Заказ на ?500 машин? для такого кластера — не фантастика, но он будет распределен по этой сети. Ключевая фигура — компания-интегратор, которая управляет всем потоком.

Например, знакомая компания ООО Цзинань Майруике Прецизионное Оборудование (Mairuike) — типичный представитель такого подхода. Зайдя на их сайт https://www.mairuike.ru, видишь широкий спектр: от деталей станков до испытательных машин. Они не обязательно всё производят в своих стенах. Их сила, как я понимаю из общения с их технологами, — в проектировании, подборе оптимальной конфигурации из доступных на рынке качественных модулей и, что важно, в послепродажной поддержке. Основанная в 2015 году в Цзинане, они выросли именно на умении закрывать комплексные потребности, а не просто продавать железо.

Проблема, с которой сталкиваешься на месте, — это ?подвижность? спецификаций. Чертеж, согласованный в понедельник, к среде может иметь три правки от разных инженеров внутри кооперации. Без постоянного присутствия или очень жесткого техзадания можно получить машину, которая в целом соответствует ГОСТ, но в деталях отличается от ожидаемого. Это не саботаж, а часто попытка местных инженеров ?улучшить? или заменить временно недоступный компонент аналогом. Нужен жесткий контроль на этапе приемки компонентов.

Кейс: заказ на 15 специализированных прессов для испытания бетона

Был проект по поставке партии прессов для строительной лаборатории. Заказчик хотел полное соответствие европейскому стандарту, но по цене значительно ниже европейской. Выбрали поставщика, который позиционировал себя как прямой завод-изготовитель. На бумаге всё сошлось.

Сложности начались на этапе предотгрузочной инспекции. Оказалось, что блок управления — это перепрошитый контроллер общего назначения, а не специализированный для испытаний. Программное обеспечение было ?сырым?, интерфейс переведен машинным переводом. Силовой блок был собран качественно, но система сбора данных вызывала вопросы. Пришлось задерживать отгрузку и на месте, через переводчика, буквально ?допиливать? ПО с инженерами, требуя внесения изменений в логику усреднения показаний.

Этот кейс показал, что даже солидные с виду производители могут экономить на ?невидимых? частях — софте и электронике. Теперь при оценке всегда запрашиваю демо-доступ к ПО и смотрю на логи его работы. И всегда оговариваю, что ПО и аппаратная часть — единый неразделимый комплекс, за который отвечает один вендор.

Где кроются реальные риски?

Главный риск — не в металле, а в ?начинке? и калибровке. Механика часто делается на совесть, стали используют хорошие. А вот датчики, тензометрические датчики, их усилители — точка экономии. Можно заказать машину с официальным датчиком от, скажем, HBM, но нужно явно прописывать это в контракте с указанием моделей и серийных номеров. Иначе поставят local brand, который может ?плыть? по температуре.

Второй риск — калибровка и метрологическая прослеживаемость. Заводская калибровка ?по умолчанию? часто делается для внутреннего рынка. Для поставок в страны СНГ или ЕАЭС критично требовать калибровочный сертификат от аккредитованной лаборатории (можно китайской, но с международным признанием ILAC) на каждую машину. Без этого ваши собственные испытания могут быть не признаны.

И третье — запасные части и оснастка. Ключевые вопросы: доступны ли чертежи захватов? Можно ли заказать одну дополнительную губку через год? Поставщики вроде Майруике часто выигрывают именно здесь, так как работают на международный рынок и понимают важность долгосрочной поддержки. Их профиль в производстве функциональных деталей и принадлежностей для станков как раз говорит о компетенции в этой нише.

Итоговый взгляд: стратегия выбора

Итак, ??. Нет, не в смысле одной фабрики. Да — в смысле мощной, гибкой и капризной производственной сети. Ваша цель — найти не мифического производителя всего, а надежного партнера-интегратора, который возьмет на себя ответственность за весь цикл: от подбора компонентов и сборки до калибровки, софта и поставки запчастей.

Смотрите на проектный подход. Компания, которая задает много уточняющих вопросов о стандартах, методиках испытаний, среде эксплуатации — часто более надежна, чем та, что сразу сбрасывает прайс на 500 позиций. Опытные игроки, даже средние по размеру, как та же Mairuike, с их фокусом на прецизионное оборудование и интеллектуальное производство, могут дать больше, чем гигант, для которого ваш заказ — строчка в таблице.

Финальный совет: всегда закладывайте бюджет и время на командировку для приемочных испытаний на заводе-изготовителе. Никакие видеоконференции не заменят возможности лично проверить работу машины, пообщаться с инженером, который ее собирал, и поставить свою метку перед отгрузкой. Это тот случай, когда личное присутствие окупается сторицей, экономя нервы и деньги в будущем. Китайский рынок испытательного оборудования — это океан возможностей, но плавать в нем нужно с хорошим лоцманом и подробной картой.