Кто лучший производитель разрывных машин в Китае?

2026-01-22

Сразу скажу — простого ответа нет. Если вы ищете одного ?короля рынка?, то, скорее всего, уйдёте с пустыми руками. Вопрос поставлен неправильно. Всё зависит от того, что вам нужно: универсальная машина для рутинных испытаний металлов на разрыв, или высокоточный комплекс для композитов с синхронизацией видеоанализа, или что-то для специфичных полимеров. Китайский рынок сейчас — это не монолит, а лоскутное одеяло из десятков игроков разного калибра. И ?лучший? для лаборатории НИИ и ?лучший? для цеха на заводе по выпуску проволоки — это разные вселенные.

Ландшафт рынка: от гигантов до нишевых мастерских

Многие сразу вспоминают старые государственные заводы, например, в Цзинане или Шанхае. Их имена десятилетиями кочевали по каталогам. Оборудование — как танк: перегружено, неточновато по современным меркам, но работает вечно. Проблема в другом: их электроника и ПО часто отстают на поколение. Купишь такую машину, а интерфейс управления будет на уровне начала 2000-х. Для базовых испытаний — терпимо, но если нужны сложные протоколы или интеграция в систему, начинается головная боль.

С другой стороны — волна новых частных компаний, которые выросли за последние 10-15 лет. Они ловко копируют (а иногда и улучшают) западные конструкции, активно используют современные компоненты: японские датчики силы, немецкие шарико-винтовые пары, тайваньские сервоприводы. Их софт часто сделан на базе LabVIEW или имеет более дружелюбный интерфейс. Но здесь своя засада: сборка. Видел красивые образцы на выставках, а потом приезжаешь на завод-изготовитель — и видишь, как финальную калибровку делают чуть ли не ?на глазок? в углу цеха. Непостоянство качества — их бич.

И есть третья категория — компании, которые изначально работали на экспорт или выросли из узкоспециализированных задач. Они меньше, но часто глубже понимают конкретную область. Вот, например, разрывные машины для текстиля или геосинтетики — тут свои нюансы по захватам и скорости нагружения. Универсальный производитель может сделать, но специализированный — сделает элегантнее и надёжнее для этой конкретной цели.

Критерии, о которых не пишут в брошюрах

Глядя на техзадание, все смотрят на точность (класс 0.5 или 1), диапазон сил (50 кН, 100 кН), скорость. Это правильно. Но настоящая проверка начинается позже. Например, производитель испытательного оборудования может дать идеальные цифры по повторяемости в идеальных условиях. А как поведёт себя машина в некондиционируемом цехе, где летом +35, а зимой +15? Плавно ли работает ползун на всём диапазоне скоростей, особенно на самых малых (иногда нужно 0.05 мм/мин)? Или начинаются рывки?

Огромный вопрос — захваты (зажимы). Можно купить отличную силовую раму, но испортить всё дешёвыми захватами. Для твёрдых материалов ещё куда ни шло, а для эластомеров или тонких плёнок? Тут нужны специальные решения, и хороший производитель должен иметь портфолио опций, а не предлагать одно ?универсальное? (читай — никуда не годное) решение. Видел случаи, когда клиент полгода мучился с проскальзыванием образца, пока не заказал другие захваты у сторонней фирмы.

И, конечно, ПО и калибровка. Насколько легко создать нестандартный метод испытаний? Как проходит ежегодная поверка? Некоторые локальные производители делают калибровку так, что она ?держится? только в одной точке диапазона. Это разговор на отдельную статью.

Опыт с ?неочевидным? игроком: пример из практики

Пару лет назад был проект по оснащению лаборатории, которая работала с широким спектром материалов — от алюминиевых сплавов до пластиковых деталей для автопрома. Нужна была надёжная, но не запредельно дорогая универсальная машина. Перебрали всех usual suspects. Случайно наткнулся на сайт ООО Цзинань Майруике Прецизионное Оборудование (Mairuike). Не самый раскрученный бренд, основан в 2015-м. Что привлекло? Не столько главная страница, а раздел с кейсами. Были фото реальных установок на производствах, причём не только разрывных машин, но и другого прецизионного оборудования. Это создавало впечатление, что компания понимает контекст, в котором будет работать её продукт.

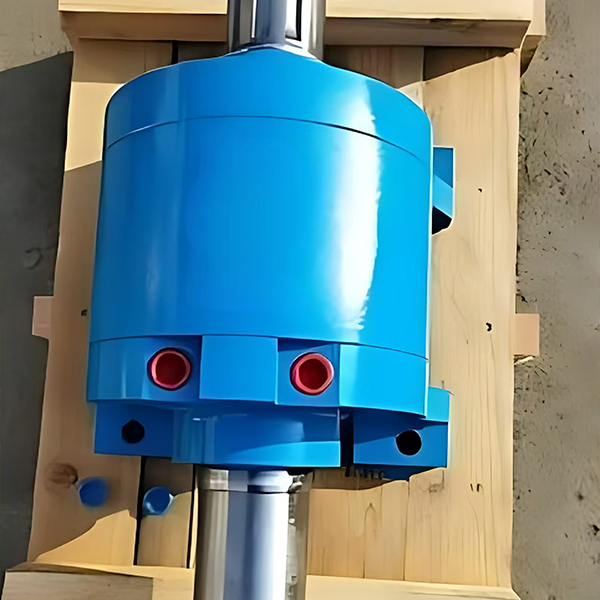

Мы связались, обсудили требования. Их инженеры не стали сразу слать стандартный коммерческий план, а задали кучу уточняющих вопросов по типам образцов, стандартам (ГОСТ, ISO, ASTM), планируемой нагрузке. Это был хороший знак. Поехали смотреть производство в Цзинане. Цех не огромный, но организован чисто. Ключевое, что отметил: участок сборки и финальной калибровки был оснащён собственными эталонами, которые явно проходили регулярную сверку. Не ?купили и забыли?. Для компании их уровня — это серьёзно.

Заказали машину на 100 кН. В процессе приёмки у себя мы специально ?ломали? тесты — ставили нестандартные скорости, делали циклические нагрузки. ПО, хоть и не такое гламурное, как у топовых брендов, оказалось гибким и стабильным. Сервисная поддержка реагировала быстро, даже помогли дистанционно настроить один сложный метод. Машина от ООО Цзинань Майруике отработала уже больше двух лет практически без простоев. Не скажу, что она идеальна во всём (например, шумноват сервопривод на высоких скоростях), но по соотношению ?цена-качество-адаптивность? для наших задач она оказалась тем самым ?лучшим? выбором. Их сайт — https://www.mairuike.ru — сейчас выглядит более проработанным, видно, что растут.

Где кроются типичные провалы

Хочу предостеречь от двух крайностей. Первая — погоня за дешевизной. Очень дёшево — значит, где-то срезали. Чаще всего на системе измерения деформации (экстензометре). Ставят простейший, который потом даёт такую погрешность, что все испытания бессмысленны. Или экономят на материале траверс — они начинают ?плыть? под нагрузкой.

Вторая крайность — слепая вера в ?раскрученный? бренд. Крупный производитель испытательного оборудования может продавать вам по сути ту же машину, что и мелкий, но в 1.5 раза дороже из-за имени и огромного аппарата продаж. А сервис будет таким же медленным. Важно смотреть на то, кто будет вашим непосредственным контактным инженером, откуда будут поставлять запасные части и как долго.

Провальный сценарий, который видел не раз: покупают машину под один конкретный стандарт, а через полгода появляется новая продукция, требующая других методов. И оказывается, что машину нельзя адекватно перепрограммировать или дооснастить. Поэтому диалог с производителем на этапе проектирования закупки критически важен. Спросите прямо: ?А если нам через год понадобится испытать не металл, а резину, что нужно будет докупить? Сколько это будет стоть и как быстро??.

Итог: как искать своего ?лучшего?

Итак, возвращаюсь к началу. Лучшего производителя в вакууме не существует. Есть производитель, который лучше других подходит под ваши задачи, бюджет и долгосрочные планы. Алгоритм, который работает (исходя из горького и успешного опыта): 1) Чётко определите, что и по каким стандартам вы будете испытывать не только сегодня, но и в обозримой перспективе. 2) Составьте короткий список из 3-5 вендоров разного типа (старый завод, новый динамичный бренд, может, нишевый игрок). 3) Запросите не только коммерческое предложение, но и техзадание на их оборудование, список ключевых комплектующих (датчики, приводы, ПО). 4) Обязательно съездите в гости, если есть возможность. Смотрите не на стены, а на процесс сборки и калибровки. 5) Запросите контакты 2-3 реальных клиентов с похожими задачами и позвоните им. Узнайте про реальную точность, надёжность и сервис.

Китайское испытательное оборудование перестало быть синонимом ?низкого качества?. Сейчас там есть компании, которые делают продукт мирового уровня для своих сегментов. Но есть и те, кто штампует хлам. Разница между ними — в деталях, в подходе к инжинирингу и в отношении к клиенту после продажи. Ваша задача — эту разницу найти. Иногда ?лучшим? оказывается не самый известный, а тот, чьи инженеры говорят с вами на одном языке — в прямом и переносном смысле. Как в случае с той же Mairuike — они не самые большие, но их сфокусированность на прецизионных решениях и готовность вникать в проблему клиента дали результат.