?Китай: инновации в приводных машинах для испытаний на усталость 200кН??

2026-02-03

- Китай: инновации в приводных машинах для испытаний на усталость 200кН

- Эволюция привода: от гидравлики к электромеханике и гибридам

- Система управления и ПО: где кроется главный вызов

- Материалы и сборка: мифы и реальность

- Практические кейсы и грабли, на которые наступали

- Взгляд в будущее и суждение об инновациях

Китай: инновации в приводных машинах для испытаний на усталость 200кН

Когда слышишь про приводные машины для испытаний на усталость на 200 кН из Китая, первая мысль у многих — ?ну, бюджетный вариант, наверное, с компромиссами по точности или долговечности?. Я и сам лет пять назад так думал, пока не столкнулся вплотную с проектом по испытанию крупных сварных узлов для мостовых конструкций. Требовалась именно такая машина, с динамическим нагружением до 200 кН, и сроки были жёсткие. Европейские аналоги великолепны, но цена и время ожидания поставки нас не устраивали. Пришлось погрузиться в изучение китайского рынка, и это перевернуло моё представление. Оказалось, там сейчас не просто копируют, а активно ищут свои пути, особенно в части систем привода и управления. Но, конечно, не всё гладко — об этом и хочу порассуждать, опираясь на личный опыт и наблюдения.

Эволюция привода: от гидравлики к электромеханике и гибридам

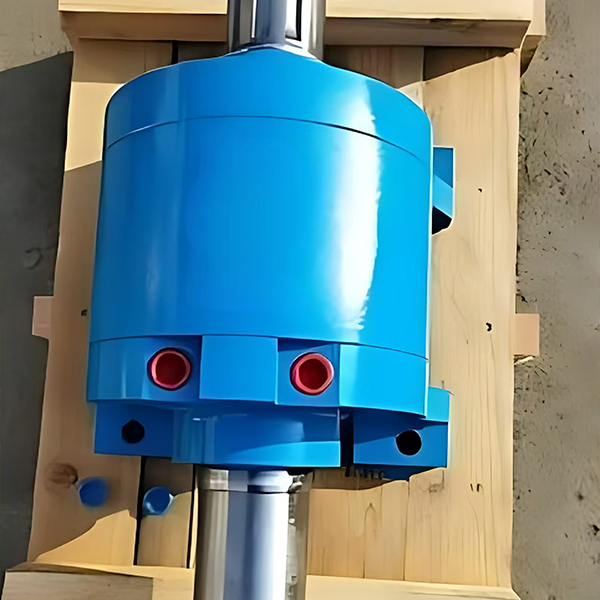

Раньше в Китае для таких нагрузок доминировала классическая сервогидравлика. Да, она мощная, но с ней всегда морока: масло, температура, шум, потенциальные утечки. Сейчас же явный тренд — высокомоментные сервоприводы с редукторами и шарико-винтовыми парами. Я видел машину, кажется, от ООО Цзинань Майруике Прецизионное Оборудование, где как раз использовали такой электромеханический привод на 200 кН. Инженеры там утверждали, что добились лучшей повторяемости на низкочастотных циклах, что критично для усталости бетонной арматуры, с которой мы работали. На стенде выглядело убедительно: ход плавный, система управления (собственной разработки) чётко отрабатывала синусоиду. Но в этом и была загвоздка — их софт был немного ?сыроват? в интерфейсе, хотя ядро работало стабильно.

А вот гибридные системы — это отдельная история. Некоторые производители, стремясь удешевить конструкцию, предлагали комбинированный привод: электромотор для движения траверсы и дополнительный гидроцилиндр для пиковых нагрузок. Мы пробовали подобный вариант в одном из пилотных проектов. Идея в теории неплохая, но на практике возникли проблемы с синхронизацией двух систем. В протоколах иногда появлялись артефакты в точках переключения, что для анализа усталостных трещин совершенно недопустимо. Пришлось отказаться. Думаю, это был тупиковый путь, и сейчас от таких гибридов большинство серьёзных игроков, включая ту же Майруике, отказались в пользу чистой электромеханики или усовершенствованной гидравлики с цифровыми клапанами.

Что действительно впечатлило, так это работа над теплоотводом в электромеханических приводах. На высокочастотных циклах (условно, выше 15 Гц) мотор и приводной винт сильно греются. Китайские коллеги на https://www.mairuike.ru в своих последних моделях внедрили комбинированное охлаждение — принудительное воздушное плюс жидкостной контур вокруг статора. На выставке в Шанхае они показывали график работы на 30 Гц в течение 48 часов — температурный дрейф был минимальным. Это важная деталь, которая говорит о глубокой проработке, а не просто о сборке из каталоговых компонентов.

Система управления и ПО: где кроется главный вызов

Здесь, пожалуй, самый большой разброс по качеству. ?Железо? часто делают очень добротно — те же рамы, направляющие, датчики силы. А вот с софтом бывают провалы. Помню, одна машина, не буду называть производителя, имела аппаратную точность в 0.5%, но её программное обеспечение для создания сложных спектров нагружения (например, имитация случайной вибрации) было настолько неинтуитивным и глючным, что эффективно использовать можно было только стандартные синусоидальные циклы. Это сводило на нет все преимущества.

У прогрессивных компаний подход иной. Они либо лицензируют ядро у немецких или японских партнёров, либо вкладываются в свою разработку. Из того, что видел, у Mайруике в описании их испытательных машин упоминается ?интеллектуальная система управления с самоадаптацией?. На деле это означает, что контроллер в реальном времени компенсирует нелинейности кинематики и нагрев, подстраивая PID-коэффициенты. Нам дали попробовать бета-версию. В работе это выглядело так: после калибровки система сама предложила скорректировать амплитуду на 0.7% для компенсации люфта в первых циклах. Полезная фича, но потребовалось время, чтобы понять логику её алгоритмов и доверять им полностью.

Ещё один момент — интеграция с системами мониторинга. Современные испытания — это не просто машина гоняет туда-сюда. Нужны данные с акселерометров, тензодатчиков, камер для отслеживания трещин. Китайские производители сейчас активно развивают открытые API в своём ПО, чтобы можно было подключать стороннее оборудование для анализа. Это правильный шаг, который стирает границу между просто ?машиной для испытаний? и целой исследовательской станцией.

Материалы и сборка: мифы и реальность

Распространённый стереотип — китайское оборудование сделано из ?слабых? материалов. В усталостных машинах это смертельно, так как сама силовая рама не должна иметь остаточных деформаций. Мои инспекции на нескольких заводах, включая производственные мощности в Цзинане, показали обратное. Для ответственных узлов — станины, траверсы, штоки — используют сталь 40Cr или аналоги, с обязательной объёмной закалкой и шлифовкой. Визуально и на ощупь качество обработки поверхностей сопоставимо с тем, что видел в Европе. Другое дело, что в погоне за ценой некоторые могут сэкономить на направляющих, поставив не шариковые, а скользящие втулки, что для длительных высокочастотных тестов неприемлемо из-за износа.

Сборка — это культура. На том же ООО Цзинань Майруике Прецизионное Оборудование, основанном в 2015 году, что относительно молодо для отрасли, я заметил чёткое разделение цехов: механическая обработка, сборка приводных модулей, электрический монтаж, финальная отладка. На этапе отладки каждая машина гоняется на холостом ходу и под нагрузкой, данные заносятся в ?паспорт?. Это уже не кустарный цех, а полноценное производство с элементами инженерной культуры. Конечно, бывают и огрехи — однажды получили машину, где был перетянут подшипник в редукторе, что вызывало характерный шум. Но проблема была быстро идентифицирована и устранена по гарантии, прислали целую бригаду.

Важный нюанс — модульность. Многие китайские производители, и Майруике здесь не исключение, перешли на модульную архитектуру. То есть приводной блок на 200 кН — это фактически отдельный узел, который можно снять и заменить на более мощный или отремонтировать. Это огромный плюс для эксплуатации. Раньше при поломке основного привода часто приходилось ?вскрывать? всю машину, теперь же — открутили несколько болтов, отцепили разъёмы и выкатили модуль на тележке.

Практические кейсы и грабли, на которые наступали

Расскажу про наш основной опыт. Закупили электромеханическую машину с приводом на 200 кН для испытания композитных анкеров. Задача — циклическое нагружение с частотой 5 Гц и асимметричным циклом (от 10 до 200 кН). Первая же проблема, с которой столкнулись, — нагрев захватов. Сама машина справлялась, но стандартные клиновые захваты, которые шли в комплекте, после 2 часов работы начинали терять усилие зажима из-за теплового расширения. Пришлось оперативно заказывать захваты с принудительным водяным охлаждением. Производитель, к слову, отреагировал быстро и предложил несколько вариантов из своего каталога оснастки.

Второй момент — калибровка. Датчик силы, конечно, сертифицирован, но его положение в силовой цепи может влиять на измерение из-за изгибающих моментов. В инструкции от китайских коллег этот момент был описан поверхностно. Методом проб и ошибок мы выработали свою процедуру калибровки с эталонным динамометром прямо в зажатом образце, что дало расхождение с паспортными данными в 0.8% (в пределах допуска, но всё же). Теперь это наш внутренний стандарт для всех новых машин.

А был и откровенно неудачный опыт с другим поставщиком. Машина вроде бы соответствовала ТЗ, но её приводной блок имел резонансную частоту как раз в рабочем диапазоне 8-12 Гц. При работе на этих частотах возникала вибрация всей конструкции, которая ?съедала? точность контроля амплитуды. Производитель пытался доработать конструкцию демпфера, но в итоге мы вернули оборудование. Этот случай научил всегда запрашивать отчёт о модальном анализе критических узлов, особенно для приводных машин, рассчитанных на динамические испытания.

Взгляд в будущее и суждение об инновациях

Так что же такое сегодня инновации в китайских приводных машинах для испытаний на усталость? Это не обязательно прорывные технологии, а скорее грамотная инженерия и адаптация. Они взяли проверенные концепции (электромеханический привод, цифровое управление) и довели их до ума с точки зрения стоимости и надёжности для конкретных задач. Инновация — в деталях: в той же системе адаптивного охлаждения, в модульности, в открытости ПО.

Оживлённый промышленный город Цзинань, где базируется Mайруике, стал одним из таких центров, где сконцентрированы компетенции в области прецизионного оборудования. Их специализация на поставке высококачественного оборудования на международный рынок заставляет их играть по общим правилам, предъявляя жёсткие требования к качеству. Это уже не локальный игрок, а часть глобальной цепочки.

Будущее, на мой взгляд, за дальнейшей ?интеллектуализацией?. Машина не просто выполняет программу, а анализирует состояние образца в реальном времени (по косвенным данным — энергопотребление привода, звук, температура) и может прогнозировать остаточный ресурс или корректировать режим испытаний. Отдельные наработки в этом направлении я уже видел. И если китайские производители смогут интегрировать такие системы на уровне ?из коробки? без удвоения цены, это будет следующая волна их конкурентоспособности. Пока же их главный козырь — оптимальное соотношение: достаточно высокая надежность и точность для большинства промышленных и исследовательских задач при существенно более доступной цене и коротких сроках поставки. А это, согласитесь, для многих лабораторий и заводов является определяющим фактором.