Китайские 50кН усталостные машины: надежность?

2026-01-07

Вопрос, который постоянно всплывает в кулуарах лабораторий и на профильных форумах: можно ли реально работать на китайских усталостных машинах на 50 килоньютонов, или это путь к бесконечным поломкам и нервотрёпке? Многие сразу морщатся, вспоминая старые стереотипы. Но за последние 5-7 лет картина, скажу так, сильно изменилась. Не вся, конечно, но отдельные игроки заставляют пересматривать подход.

От стереотипов к конкретным станкам

Раньше главный страх был в ?железе?: гидравлика течёт, датчики ?плывут? после месяца работы, система управления глючит при малейшей нагрузке цикла. И такое, честно, ещё встречается у некоторых noname-поставщиков. Но если брать аппараты от компаний, которые вложились в R&D и имеют свою производственную базу, а не просто сборку из купленных модулей, то разница — день и ночь.

Взять, к примеру, Mairuike (ООО Цзинань Майруйке Прецизионное Оборудование). С ними столкнулся лет шесть назад, когда искали замену старому европейскому аппарату для испытаний сварных соединений. На их сайте mairuike.ru тогда особо не заморачивались красотами, но видно было, что упор на технические спецификации и схемы. Это уже был плюс. Компания, основанная в 2015 году в Цзинане, позиционирует себя именно как производитель прецизионного оборудования, а не торговый посредник. Это ключевой момент.

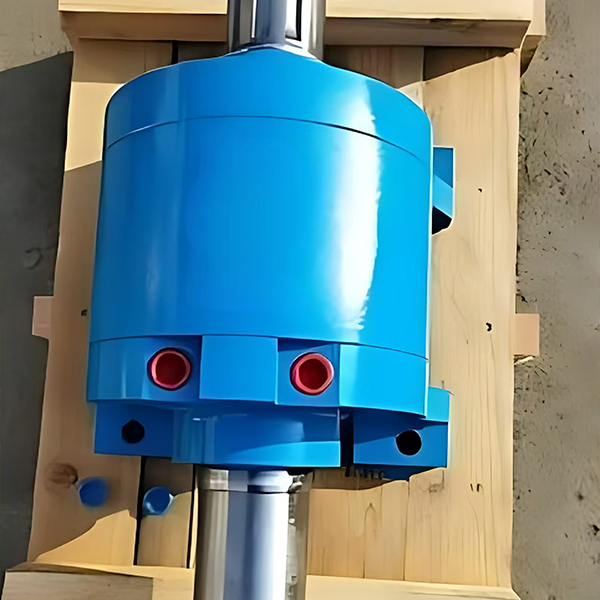

Их машина на 50 кН, которую мы в итоге рассматривали, внешне была собрана добротно: массивная станина, качественная обработка направляющих, аккуратная разводка гидросистемы. Не блеск хрома, а именно следы фрезеровки и сборки, которые видит практик. Это внушало некоторое доверие. Документация, правда, была сыровата — перевод с китайского оставлял желать лучшего, но схемы и списки деталей были подробными.

Где собака зарыта: гидравлика и управление

Сердце любой такой машины — силовой блок и система управления. Вот тут у китайских производителей был самый большой разброс. У дешёвых вариантов часто стоят насосы и клапаны местного производства, которые не выдерживают длительных циклических нагрузок — перегреваются, падает давление. В аппарате от Майруйке, который мы тестировали, использовался гидроблок на компонентах REXROTH (об этом прямо заявлено, и это легко проверялось по маркировке на клапанах). Это сразу снимало процентов 70 опасений.

Система управления — отдельная история. Часто ставят простейший ПЛК с элементарным интерфейсом, который только задаёт частоту и амплитуду. Но для усталостных испытаний нужен контроль формы цикла, ведение протокола с фиксацией пиковых нагрузок в каждом цикле, защита от ?пробоя? образца. Их софт, хоть и не самый дружелюбный на вид, позволял программировать сложные циклические профили. Была, правда, особенность: по умолчанию некоторые настройки фильтрации сигнала с датчика силы были слишком ?агрессивными?, сглаживали реальные пики. Пришлось лезть в инженерное меню и править. Без специалиста, который знает, где это меню искать, можно было долго мучиться.

Именно такие детали и определяют надежность машины в долгосрочной перспективе. Не то, сломается ли она через неделю (не сломается), а то, будут ли её показания стабильными и достоверными через полгода интенсивной работы. Наш тестовый прогон на 2 миллиона циклов (алюминиевые образцы) прошёл без сбоев по аппаратной части. Но калибровку датчика силы пришлось делать перед каждой новой серией — это вошло в правило. У европейских аналогов дрейф был меньше.

Цена вопроса и подводные камни

Экономия при покупке может достигать 40-50% по сравнению с тем же Zwick или Instron. Но эта экономия — не подарок. Она компенсируется тремя вещами. Во-первых, более долгими сроками поставки запчастей. Клапан вышел из строя? Ждём 4-6 недель, а не 5 дней. Во-вторых, требуется свой, подкованный инженер, который разберётся в нюансах именно этой системы, а не работает по мануалу ?для чайников?. В-третьих, сервисная поддержка. Компания Mairuike, судя по их сайту, предлагает онлайн-консультации и имеет инженеров, говорящих по-русски. На практике ответ по email приходил в течение суток, что неплохо. Но выезд специалиста на объект в РФ — история дорогая и долгая.

Один знакомый из НИИ купил похожую машину у другого китайского завода. Сэкономил ещё больше. И столкнулся с тем, что рама, при всей её массивности, имела неидеальную геометрию, что приводило к перекосу при полной нагрузке в 50 кН и повышенному износу направляющих. Через год пришлось делать капитальный ремонт с выравниванием. У нашего варианта от Майруйке такой проблемы не было — рама была отлита и отфрезерована явно на хорошем станочном парке.

Так что цена — это не просто цифра. Это сумма стоимости аппарата, стоимости его владения (включая простои) и стоимости нервов сотрудников. Иногда дешевле купить ?бюджетного? европейца, бывшего в употреблении.

Случай из практики: когда всё пошло не так

Чтобы не выглядеть апологетом, расскажу и о неудачном опыте. Не с Майруйке, а с другой фирмой. Заказали машину для циклических испытаний на кручение с наложенной растягивающей нагрузкой. В спецификациях всё было. На деле система управления не могла адекватно синхронизировать два контура (кручение и растяжение), приводя к резонансным явлениям на определённых частотах. Китайские инженеры месяц пытались доработать софт удалённо, но в итоге проблема была в ?железе? — в недостаточной производительности самого контроллера. Кончилось всё возвратом машины и судебными тяжбами.

Этот случай научил жёстко проверять именно комбинированные, нестандартные задачи. Для стандартных испытаний на растяжение-сжатие с синусоидальным или треугольным циклом китайские машины сегодня, в общем-то, готовы. Особенно если это основная специализация производителя, как у той же Mairuike, которая заявляет о фокусе на производстве испытательных машин и прецизионного оборудования. Для сложных многоосевых испытаний — пока нет, или нужно выбирать топовые модели с огромным тщанием.

Кстати, о проверке. Обязательно запрашивайте видео работы точно такой же конфигурации машины под полной нагрузкой, а не красивые ролики со склада. Смотрите на вибрации, прислушивайтесь (в видео) к звуку гидросистемы.

Итоговые соображения: брать или не брать?

Так где же ответ на вопрос о надежности? Он не чёрно-белый. Китайская усталостная машина на 50кН от проверенного производителя с собственными инженерными и производственными мощностями — это вполне рабочая лошадка для рутинных, но ответственных задач. Она потребует от вас более вдумчивого ввода в эксплуатацию и, возможно, более тщательного регулярного техобслуживания. Её метрология может потребовать более частых проверок.

Если у вашей лаборатории или цеха есть грамотный механик и электронщик, который не боится разобраться в схеме, а бюджет ограничен — это вариант, который имеет право на жизнь. Если же вы работаете по жёстким стандартам (авиация, атомная отрасль), где каждый винтик должен быть сертифицирован, и простои недопустимы, то переплата за европейский бренд — это, по сути, страховка.

Лично я, глядя на рынок, вижу, что разрыв сокращается. Компании вроде ООО Цзинань Майруйке Прецизионное Оборудование — тому пример. Они не гонятся за сверхприбылью с одного станка, а выстраивают репутацию. Их оборудование не идеально, но оно уже перешло ту грань, за которой его можно серьёзно рассматривать как инструмент для работы, а не как ?китайскую лотерею?. Главное — делать выбор с открытыми глазами, проверяя каждый заявленный параметр на практике, а не в брошюре.