Китайские РМ-испытатели: инновации?

2026-01-24

Когда слышишь ?китайские испытательные машины?, у многих до сих пор всплывает картинка чего-то громоздкого, простого и вечно требующего доводки. Я и сам лет десять назад так думал. Но сейчас, если копнуть глубже, особенно в сегменте РМ-испытателей (от ?растяжение-сжатие?), картина уже не столь однозначна. Вопрос в том, где заканчивается копирование и начинается реальное, пригодное для дела, усовершенствование.

От ?железа? к ?мозгам?: эволюция подхода

Раньше всё упиралось в станину, силовой привод и датчик. Китайские производители научились делать это очень добротно и дёшево. Каркас машины на 100 кН, который не ?гуляет? под нагрузкой – это уже давно не проблема. Но настоящая головная боль всегда была в системе управления и измерения. Помню, как лет пять назад мы в лаборатории мучились с одним аппаратом: механически – монолит, а вот программное обеспечение ?сырое?, протоколы испытаний приходилось буквально вымучивать, а калибровка ?плыла? после нескольких циклов. Это был типичный случай: железо есть, а интеллекта не хватает.

Сейчас фокус сместился. Ключевое слово – стабильность измерений. Речь не о том, чтобы поставить самый дорогой импортный тензодатчик, а о том, чтобы вся цепочка: датчик, усилитель, АЦП, алгоритм усреднения и компенсации температурного дрейфа – работала как швейцарские часы. У ведущих китайских брендов это получается всё лучше. Они не изобретают велосипед, но активно внедряют готовые, но качественные решения от TI или Analog Devices в свои платы, пишут более адекватное ПО. Результат – погрешность в пределах 0,5% от показания на всём диапазоне – сейчас скорее норма, чем исключение для аппаратов среднего класса.

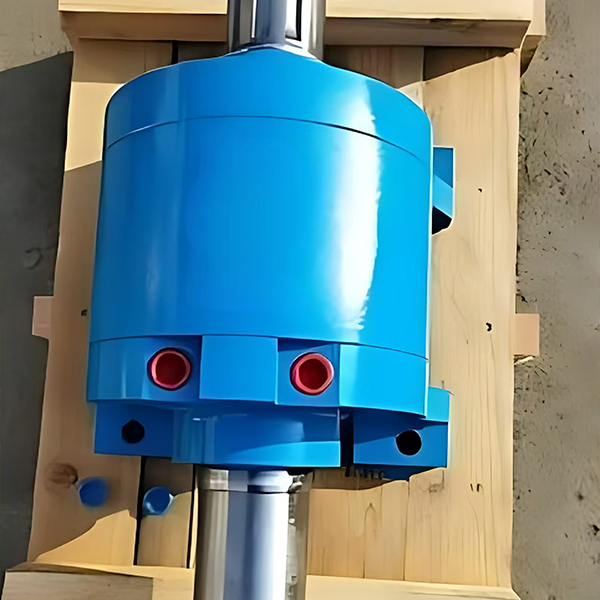

Вот, к примеру, смотрю на недавний испытатель от компании ООО Цзинань Майруике Прецизионное Оборудование (Mairuike). В описании на их сайте https://www.mairuike.ru акцент сделан именно на интегрированные системы управления с предустановленными стандартами (ISO, ASTM, GB). Это важный шаг. Для инженера на производстве критично не собирать испытание по кусочкам, а иметь готовый, проверенный алгоритм. Их подход, когда они позиционируют себя как поставщика для интеллектуального производства, это отражает. Не просто продать станок, а встроить его в техпроцесс.

Инновации или адаптация? Полевые наблюдения

Часто под инновациями понимают что-то революционное. В мире испытательного оборудования это редкость. Чаще – это умная адаптация. Яркий пример – климатические камеры, интегрированные прямо в раму РМ-машины. Не новинка в мире, но китайские производители смогли резко снизить стоимость такого решения, сделав его доступным для множества небольших лабораторий, занимающихся, скажем, полимерами или композитами. Это не прорыв в науке, но прорыв в доступности технологии.

Другой момент – универсальность. Один аппарат, три-четыре сменных модуля: на растяжение, сжатие, изгиб, сдвиг. Опять же, не китайское изобретение. Но они довели эту модульность до очень логичного и технически отточенного состояния. Механизмы быстрой смены захватов, переходных плит – здесь видна реальная обратная связь от пользователей. Видно, что инженеры Mairuike и подобных им компаний слушают, что нужно на рынке: не гигантам, а тем самым заводам и НИИ, где один оператор должен за день провести десяток разных типов испытаний.

Был у меня опыт с испытанием на усталость при низких циклах (LCF) на китайской машине. Ожидал проблем с синхронизацией циклической нагрузки и контроля трещины. Но алгоритм управления обратной связью по деформации оказался весьма устойчивым. Думаю, это потому, что они взяли за основу хорошую математическую модель и ?зашили? её в контроллер. Это та самая невидимая, но критически важная инновация – в прошивке.

Боль данных и облачные решения

Современный испытатель – это уже не просто генератор графиков ?напряжение-деформация?. Это источник данных. И здесь китайские производители активно подхватили тренд. Встроенные Ethernet-порты, возможность прямого экспорта сырых данных (каждой точки с частотой до 1 кГц) в базы данных типа SQL – это уже есть в спецификациях. Правда, с реализацией иногда бывает криво: интерфейс API для интеграции с MES-системой может быть документирован так, что его разбирать неделю.

Некоторые, та же Mairuike, заявляют о готовых облачных решениях для мониторинга парка машин. Звучит здорово, но на практике в наших реалиях (имею в виду СНГ) часто упирается в вопросы кибербезопасности и просто в стабильность интернет-канала в цеху. Поэтому такая функция часто остаётся невостребованной. Но сам факт её наличия показывает направление мысли: оборудование становится частью IoT-цепочки.

Главный вызов здесь – не сбор, а обработка данных. Пока что софт, поставляемый в комплекте, хорошо справляется с базовой аналитикой. Но для сложного анализа, например, для прогнозной оценки остаточного ресурса материала по кривым деформирования, всё равно нужны внешние программы типа Python-скриптов. Было бы инновацией, если бы производители давали больше открытых инструментов или плагинов для такой аналитики прямо в своей среде.

Слабые места: где ещё спотыкаются

При всех успехах, слабых мест хватает. Первое – это долгосрочная, на годы, метрологическая стабильность. Купил ты машину, откалибровал, она год работает идеально. А потом, после сезонных перепадов температуры в цеху, начинаются мелкие, но досадные отклонения. Часто это связано не с датчиком силы, а с датчиками перемещения траверсы или системы выравнивания. Борьба с этим ведётся, но требует культуры производства на уровне микронов.

Второе – сервис и калибровка. Китайская компания может сделать отличный продукт, но если у неё в регионе нет обученных инженеров с эталонным оборудованием для поверки, вся доверие к аппарату тает после первого же сбоя. Наличие сильного локального представительства, как, судя по сайту, выстраивает ООО Цзинань Майруике, через свой русскоязычный хаб, это стратегически верный ход. Это не инновация в железе, но инновация в подходе к клиенту.

Третье – материалы для экстремальных условий. Высокотемпературные печи (выше 1200°C) или коррозионно-активные среды для испытаний – здесь часто используются менее стойкие сплавы для внутренних компонентов камеры или нагревателей, что сказывается на ресурсе. Это область, где пока лидируют европейские и американские бренды, и китайским производителям есть куда расти, инвестируя в материаловедение.

Выводы: что в сухом остатке?

Так инновации ли это? Если ждать от Китая прорывов в фундаментальной метрологии или создании принципиально новых методов испытаний – то пока нет. Но если говорить об инновациях в доступности, функциональной насыщенности и интеграции испытательного оборудования в цифровые производственные цепочки – то ответ определённо да.

Они берут проверенные мировые концепции, дорабатывают их с упором на удобство, надёжность в рамках заявленных характеристик и ценовую привлекательность. Это прагматичный путь. Для большинства промышленных предприятий, которым нужно ежедневно получать достоверные данные о прочности сырья или готовой продукции, такой подход – именно то, что нужно.

Поэтому, выбирая сегодня РМ-испытатель китайского производства, ты покупаешь не ?кота в мешке?, а вполне конкретный, технологичный инструмент. Но с одной оговоркой: выбирать нужно тщательно, смотреть на реальные отзывы, на наличие сервиса и, что важно, на философию компании. Если она, как Mairuike, заявляет о фокусе на прецизионное оборудование и интеллектуальное производство, это уже сигнал, что они думают в правильном направлении – не просто сделать железный ящик, а создать работающее звено в технологическом процессе. А это, в конечном счёте, и есть главная задача любого оборудования.