Китайские производители испытательных машин?

2026-01-05

Когда слышишь это, первая мысль часто — ?дешево и сердито?. Но так ли это сейчас? За последние лет семь-восемь картина сильно поменялась. Раньше да, покупали в основном из-за цены, закрывая глаза на некоторые ?нюансы?. Сейчас же многие китайские поставщики — это не просто сборочные цеха, а компании с серьезной собственной инженерной базой. Вопрос уже не в том, ?берут ли?, а в том, ?кого именно выбрать? и под какие конкретно задачи.

От стереотипов к реальному опыту

Помню, лет шесть назад мы впервые закупили партию универсальных разрывных машин у одного провинциального китайского завода. Цена была смешная, раза в три ниже европейских аналогов. Главная проблема вылезла не сразу, а через полгода интенсивного использования: начал ?плыть? контроль скорости перемещения траверсы. Не критично, но для некоторых наших протоколов испытаний — неприемлемо. Сервисная поддержка была формальной: прислали новый файл прошивки, который не решил проблему. Тогда мы сделали вывод, который многие делают: сэкономили на цене оборудования, но потратили лишнее время и нервы.

Однако именно этот опыт заставил не махнуть рукой, а копнуть глубже. Стало ясно, что нужно искать не просто фабрику, а компанию с развитым R&D и, что важно, с пониманием международных стандартов (ISO, ASTM). Такие производители часто даже не выставляют самые низкие цены на рынке — их ценник выше ?среднекитайского?, но все равно привлекателен. Их сайты уже не те шаблонные страницы с машинным переводом, а нормальные ресурсы с техдокументацией, описанием методологий калибровки. Например, наткнулся как-то на сайт ООО Цзинань Майруике Прецизионное Оборудование (https://www.mairuike.ru). Видно, что акцент делают на ?прецизионное оборудование?, а не просто на станки. Это уже сигнал.

Кстати, о Майруике. Компания, основанная в 2015 году в Цзинане, позиционирует себя именно в нише прецизионного оборудования, охватывая и производство испытательных машин. Для меня это показатель сдвига: новые игроки изначально ориентируются на более технологичный сегмент, а не пытаются переделать старые токарные станки под испытательные комплексы. Их локация в Шаньдуне — тоже плюс, это промышленно развитый регион с хорошей цепочкой поставок комплектующих.

Ключевые узлы: на что смотреть помимо цены

Здесь уже начинается инженерная специфика. При оценке любого китайского производителя сейчас я в первую очередь запрашиваю детальную информацию по силовозбудителям (load cells) и системе измерения перемещения. Раньше слабым местом часто были именно датчики — либо свои нестабильные, либо дешевые импортные. Сейчас многие серьезные игроки, включая того же Майруике, используют датчики известных брендов (HBM, Zemic) или разрабатывают собственные, но с обязательной сертификацией по международным стандартам. Это первый вопрос в моем чек-листе.

Второй момент — программное обеспечение. Раньше это был кошмар: интерфейс на ломаном английском, сохранение данных в странных форматах, невозможность гибко настраивать отчеты. Сейчас ситуация лучше. Просишь демо-версию софта или доступ к веб-интерфейсу — и сразу видно уровень. Хороший признак — возможность интеграции с LIMS-системами и поддержка сетевых протоколов. Если софт выглядит как программа из 2000-х, дальше можно не смотреть, как бы ни была привлекательна механическая часть.

Третий, часто упускаемый из виду аспект — калибровка и прослеживаемость. Китайские производители высокого уровня теперь часто имеют собственные аккредитованные лаборатории (по стандарту CNAS, который взаимопризнан с международными системами). Они предоставляют полноценный калибровочный сертификат с прослеживаемостью до национальных эталонов, а не просто бумажку ?проверено?. Это критически важно для любой лаборатории, работающей в регулируемой области.

Кейс из практики: гибридный подход

Несколько лет назад мы столкнулись с задачей оснастить новую лабораторию по испытанию композитных материалов. Бюджет был ограничен, но нужна была точность и надежность. Мы пошли на гибридное решение: силовые frames (рамы) и приводы заказали у китайского поставщика (как раз из того же Цзинаня, но не Майруике, а другой компании), а контроллеры и ключевые датчики — европейские. Почему так? Механика у китайцев уже была на очень достойном уровне: тяжелые, устойчивые рамы, качественная обработка направляющих. А ?мозги? и ?нервы? системы решили не рисковать.

Этот проект оказался успешным. Экономия составила около 40% по сравнению с полностью европейским решением. Но! Он потребовал от нас глубокой инженерной проработки на этапе заказа: мы предоставили поставщику детальные технические спецификации (TS), фактически спроектировали часть системы сами. Не каждый готов на такое. Многие до сих пор хотят ?купить готовое, привезти, включить?.

Отсюда вывод: сотрудничество с продвинутыми китайскими производителями испытательных машин перестало быть пассивной покупкой. Это активный технический диалог. Если у тебя в штате нет инженера, который сможет вести эту переписку на уровне чертежей и техзаданий, лучше рассмотреть вариант с локальным дистрибьютором или интегратором, который возьмет эту работу на себя. Некоторые китайские компании, кстати, теперь предлагают и такие услуги — инжиниринг под задачу.

Подводные камни и как их обходить

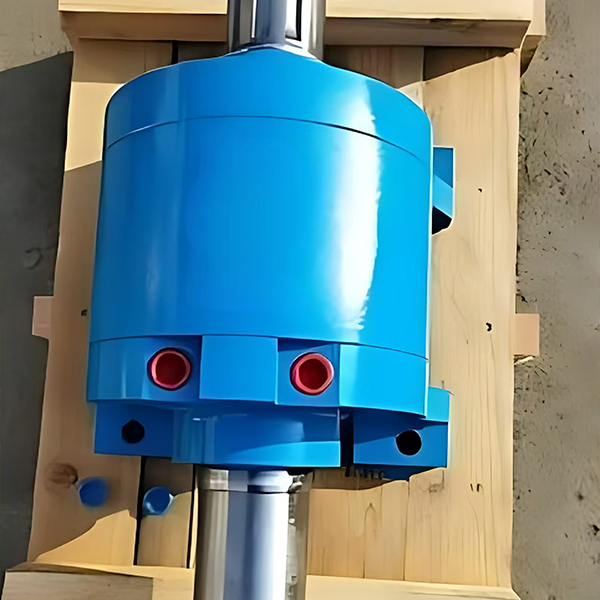

Даже при работе с солидными поставщиками есть нюансы. Один из главных — логистика и таможенное оформление. Крупногабаритная испытательная машина — это не посылка. Обязательно нужно заранее согласовать инкотермс (обычно EXW или FOB), уточнить, упаковывают ли оборудование для морской перевозки в контейнере (часто требуется крепкий деревянный короб с влагозащитой). История, когда станок пришел с ржавыми направляющими из-за конденсата в контейнере, — не миф.

Другой камень — обучение и пусконаладка. Раньше китайские инженеры редко выезжали для запуска. Сейчас это обычная практика, но визовые вопросы и стоимость визита нужно оговаривать заранее. Иногда дешевле и эффективнее отправить своего специалиста на завод для приемочных испытаний (FAT — Factory Acceptance Test). Это идеальный вариант: ты видишь, как собирается твоя машина, тестируешь ее на месте и сразу вносишь правки.

И последнее — запасные части. Спрашивай сразу о гарантийных и постгарантийных сроках поставки запчастей. У хороших производителей основные компоненты (ремни, подшипники, платы) есть на складе, и отгрузка идет за 3-5 дней. Если же тебе говорят ?сделаем под заказ, 45 дней?, — это повод задуматься о будущих простоях.

Взгляд в будущее: куда движется рынок

Судя по тому, что вижу, фокус смещается в сторону интеллектуализации и специализации. Уже недостаточно сделать просто точную разрывную машину. Востребованы комплексные решения: климатические камеры, интегрированные с испытательными системами, или комплексы для многоосевого нагружения. Здесь у молодых и гибких китайских компаний есть преимущество — они быстрее внедряют новые технологии, например, машинное зрение для анализа деформации или облачные платформы для сбора данных.

Такие компании, как упомянутая ООО Цзинань Майруике Прецизионное Оборудование, с их заявленной специализацией в интеллектуальном производстве и экспериментальном анализе, похоже, движутся именно в эту сторону. Их ниша — не конвейерное производство самых простых машин, а более сложные, заточенные под конкретные стандарты испытаний системы. Это та самая ?следующая ступень?, на которую вышли многие китайские производители.

Итог мой такой. Сегодня вопрос ?? подразумевает не ?да или нет?, а ?кого, для чего и как?. Это абсолютно рабочая опция для большинства задач, от учебных лабораторий до промышленного контроля. Но успех на 90% зависит от тщательного выбора партнера, детального технического диалога и понимания, что ты покупаешь не просто железо, а часть своей технологической цепочки. И в этой цепочке китайский станок может быть не слабым звеном, а очень даже надежным и выгодным узлом.