Китайские гидравлические испытательные машины: инновации?

2026-01-20

Когда слышишь ?китайские гидравлические испытательные машины?, первое, что приходит в голову многим — это ?дешево и сердито?. Но так ли это сейчас? За последние лет семь-восемь картина изменилась кардинально. Речь уже не только о цене, а о том, что скрывается за этой ценой — реальные инженерные решения или просто копирование? Попробую разложить по полочкам, исходя из того, с чем сталкивался сам.

От ?железа? к ?мозгам?: эволюция подхода

Раньше, лет так до 2015-го, главным аргументом действительно была стоимость. Брали проверенные десятилетиями схемы, часто с европейских машин, упрощали, делали из более доступных компонентов. Получался надежный ?рабочий конь? для рутинных испытаний на растяжение-сжатие. Но где тонко, там и рвалось: гидравлические системы могли подтекать, управление через простейший контроллер было негибким, а о точности в пределах 0.5% от полной шкалы (FS) и говорить не приходилось — хорошо если 1% держали. Это был этап копирования.

Сейчас же фокус сместился. Ключевое слово — испытательные машины с интеграцией. Речь не просто о силовой раме и цилиндре. Возьмем, к примеру, системы сервоклапанов. Раньше ставили обычные распределители, сейчас же многие китайские производители, особенно те, что работают на экспорт, активно внедряют пропорциональные или даже серво-пропорциональные клапаны. Это сразу на порядок повышает точность управления нагрузкой и перемещением. Но вот нюанс: качество самого клапана и его настройка под конкретную гидравлику — это целое искусство. Видел машины, где отличный клапан ?задыхался? из-за неправильно рассчитанной производительности насоса или грязного масла. Инновация? Да. Но только в комплексе.

Или взять системы измерения деформации. Стандартно — экстензометры. Но теперь часто предлагают оптические или лазерные системы неконтактного измерения как опцию. Правда, здесь часто кроется подвох. Сама по себе технология не нова, но ее грамотная интеграция в ПО испытательной машины, калибровка и компенсация вибраций — та область, где еще есть над чем работать. Иногда лучше взять проверенный механический экстензометр от известного бренда, чем бороться с ?глюками? встроенной оптики, которая плохо ?общается? с контроллером.

Программное обеспечение: поле битвы

Это, пожалуй, самый показательный момент. Если ?железо? можно относительно быстро скопировать или закупить хорошие комплектующие (те же датчики нагрузки немецкие или японские), то софт — это лицо производителя. Ранние версии ПО были ужасны — интерфейс на плохом английском, сохранение данных в странные форматы, кривые графики. Сейчас ситуация лучше, но не везде.

Хороший признак — когда ПО позволяет не просто провести стандартный тест по ГОСТ или ISO, а программировать сложные многоступенчатые циклы. Например, циклическое нагружение с плавным изменением амплитуды и частоты, имитирующее реальные условия эксплуатации. Видел, как на машине от ООО Цзинань Майруике Прецизионное Оборудование (Mairuike) тестировали образец композитного материала именно по такой программе. Интерфейс был интуитивным, инженер на месте смог задать параметры без долгого изучения мануала. Это дорогого стоит. На их сайте (https://www.mairuike.ru) видно, что они позиционируют себя именно в сфере интеллектуального производства и прецизионного оборудования, и софт — часть этой стратегии.

Но есть и обратные примеры. Недавно столкнулся с машиной, где в ПО была заложена ?защита от дурака? настолько жесткая, что нельзя было отклониться от предустановленных стандартов. Хотел задать нестандартную скорость нагружения для исследовательской задачи — система выдавала ошибку. Пришлось ?колхозить? обходные пути. Это не инновация, а ее иллюзия. Настоящая гибкость софта — это когда он помогает, а не ограничивает.

Надежность в мелочах: что видно только в цеху

Любую машину можно собрать в чистой комнате и показать на выставке. А вот как она ведет себя после года работы в обычном заводском цеху, где есть пыль, перепады температур и неидеальное электропитание — другой вопрос.

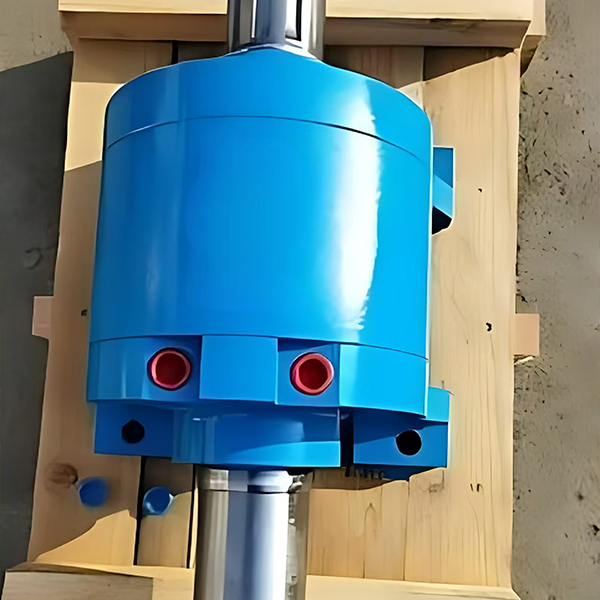

Здесь китайские производители стали уделять больше внимания. Например, защита штока силового цилиндра. Раньше часто экономили на качественных уплотнениях и гофре. Сейчас на многих моделях ставят многоступенчатые уплотнения и длинную защитную складку. Мелочь? Нет. Это напрямую влияет на ресурс и стабильность показаний. Или система охлаждения гидравлического масла. На машинах средней и высокой мощности теперь почти норма — выносной жидкостной охладитель с термостатом, а не просто маленький ребристый радиатор. Это критически важно для длительных циклических испытаний, чтобы вязкость масла не ?плыла?.

Еще один момент — конструкция захватов (зажимов для образцов). Казалось бы, что тут нового? Но видел интересные решения с самоустанавливающимися сферическими опорами и механическим или гидравлическим зажимом, которые минимизируют перекос образца. Особенно важно для испытаний хрупких материалов. Часто такие решения приходят из опыта работы с конкретными клиентами, которые ?задавали жару? производителю, требуя повторяемости результатов. Компании вроде Mairuike, работая на международный рынок, вынуждены реагировать на такие запросы быстро, и это двигает инновации в, казалось бы, консервативных узлах.

Цена вопроса: где реальная экономия?

Да, китайские машины часто дешевле. Но вопрос — за счет чего? Если десять лет назад экономили на всем, то сейчас экономия часто имеет другую природу. Во-первых, масштаб производства и локализация компонентов. Китайские производители датчиков нагрузки (силоизмерители) сделали огромный рывок. Не все они дотягивают до уровня HBM или Zemic, но для многих задач их точности класса 0.5 или даже 0.2 вполне хватает, а стоят они в разы меньше. Это разумная экономия.

Во-вторых, модульность. Многие заводы предлагают базовую силовую раму, к которой можно докупить различные модули: климатическую камеру, дополнительные измерительные системы, комплекты захватов. Это позволяет собрать нужную конфигурацию без переплаты за то, что не нужно. Но здесь таится риск: совместимость модулей от разных поколений или разных линеек. Нужно очень внимательно изучать документацию и требовать тестовый протокол именно в той конфигурации, которую покупаешь.

И главное — стоимость владения. Дешевая машина, которая требует постоянного ремонта или дорогих оригинальных запчастей с полугодовым ожиданием, — это плохая инвестиция. Сейчас более продвинутые поставщики, включая упомянутую Mairuike, понимают это и развивают сервисные сети, держат на складах распространенные запчасти, предоставляют подробные мануалы и схемы. Это уже не инновация в продукте, а инновация в сервисе, которая для конечного пользователя не менее важна.

Выводы: так инновации или нет?

Однозначного ответа нет. Потому что китайский рынок испытательного оборудования сейчас очень разнородный. Есть кустарные мастерские, которые все еще гонят ?железо? 90-х. А есть компании, которые всерьез вкладываются в R&D, сотрудничают с университетами и крупными промышленными холдингами, и их продукты — это уже следующее поколение гидравлических испытательных машин.

Инновации видны не в громких заявлениях, а в деталях: в алгоритмах компенсации трения в цилиндрах, в удобстве калибровки, в качестве обработки внутренних поверхностей гидроцилиндров, в наличии внятных протоколов поверки. Это не революция, а эволюция, но очень быстрая.

Лично для меня критерий такой: если производитель может грамотно и без пафоса обсудить не только технические характеристики из каталога, но и нюансы настройки ПИД-регулятора в контуре управления или способы минимизации гистерезиса при переходе через ноль нагрузки — это говорит о глубокой проработке. С такими уже можно говорить об инновациях как о реальной практике, а не как о маркетинговом слогане. И таких производителей, к счастью, становится больше.