Кто производит 50кН усталостные машины в Китае?

2026-01-27

- Рынок: между государственными гигантами и agile-мастерскими

- Ключевой параметр: не только сила, а ?интеллект? привода и контроллера

- Пример из практики: поиск поставщика для испытания композитных образцов

- На что смотреть при выборе и вопросы, которые нужно задавать

- Вместо заключения: тенденции и личный прогноз

Сразу скажу, если ищете простой список заводов — его в интернете полно, но он мало что даст. Вопрос на 50 килоньютонов часто задают те, кто переходит от учебных или мелких испытаний к чему-то более серьёзному, например, к тестированию ответственных соединений в авиакомпонентах или имплантах. И здесь начинается самое интересное, а точнее — путаница. Многие думают, что раз усталостные машины — оборудование нишевое, то и производителей по пальцам пересчитать. На деле, названий много, но реальных игроков, которые делают стабильную машину именно на 50кН, а не просто масштабируют 10кН или, наоборот, режут по шаблону 100кН, — единицы. Часто под одним брендом скрывается сборочная мастерская, а под другим — серьёзный инженерный офис с собственными разработками по контроллерам и софту. Сразу отмечу, что я говорю именно о серийных, а не кастомных решениях под один проект.

Рынок: между государственными гигантами и agile-мастерскими

Условно рынок можно разделить на три слоя. Верхний — это старые государственные научно-исследовательские институты и их коммерческие ?дочки?, например, отголоски CCRI. Их машины — это часто монстры, надёжные как танк, но с софтом и интерфейсом образца начала 2000-х. Купить можно, но готовьтесь к долгой адаптации и, возможно, самостоятельной доработке системы сбора данных. Для рутинных испытаний по ГОСТ — иногда идеально. Для динамичных задач с частой сменой протоколов — мучение.

Другой полюс — множество мелких компаний, особенно в промышленных зонах Цзянсу и Гуандуна. Они часто собирают машины из готовых компонентов: силовой блок от одного, датчики от другого, контроллер — готовый Solution от National Instruments или собран на Arduino. Цена привлекательная, но с динамическим испытанием на точной частоте могут быть проблемы. Помню историю, когда заказчик купил такую ?сборку? для тестирования сварных швов титановых труб. Машина вроде работала, но спектр нагрузки ?плыл?, гистерезис петли был нестабильным. В итоге пришлось вызывать инженеров, перепаивать платы управления на месте — кошмар. Это типичный риск.

А между ними — тот самый сегмент, где, на мой взгляд, и стоит искать. Это частные компании, выросшие из прикладных НИОКР или тесного сотрудничества с университетами. Они не самые крупные, но у них есть своя инженерная культура. Они понимают разницу между статическим и циклическим нагружением не только в теории. Их сайты часто скромные, но в технической документации можно найти графики реальных испытаний, описание алгоритмов компенсации и, что важно, внятные варианты конфигурации датчиков и захватов.

Ключевой параметр: не только сила, а ?интеллект? привода и контроллера

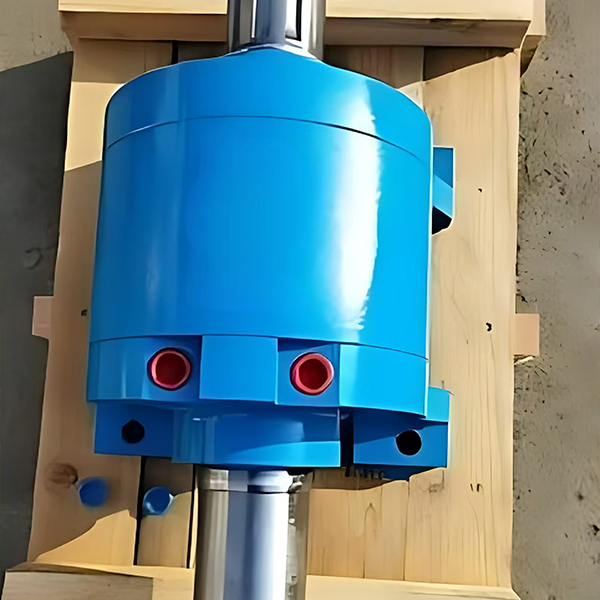

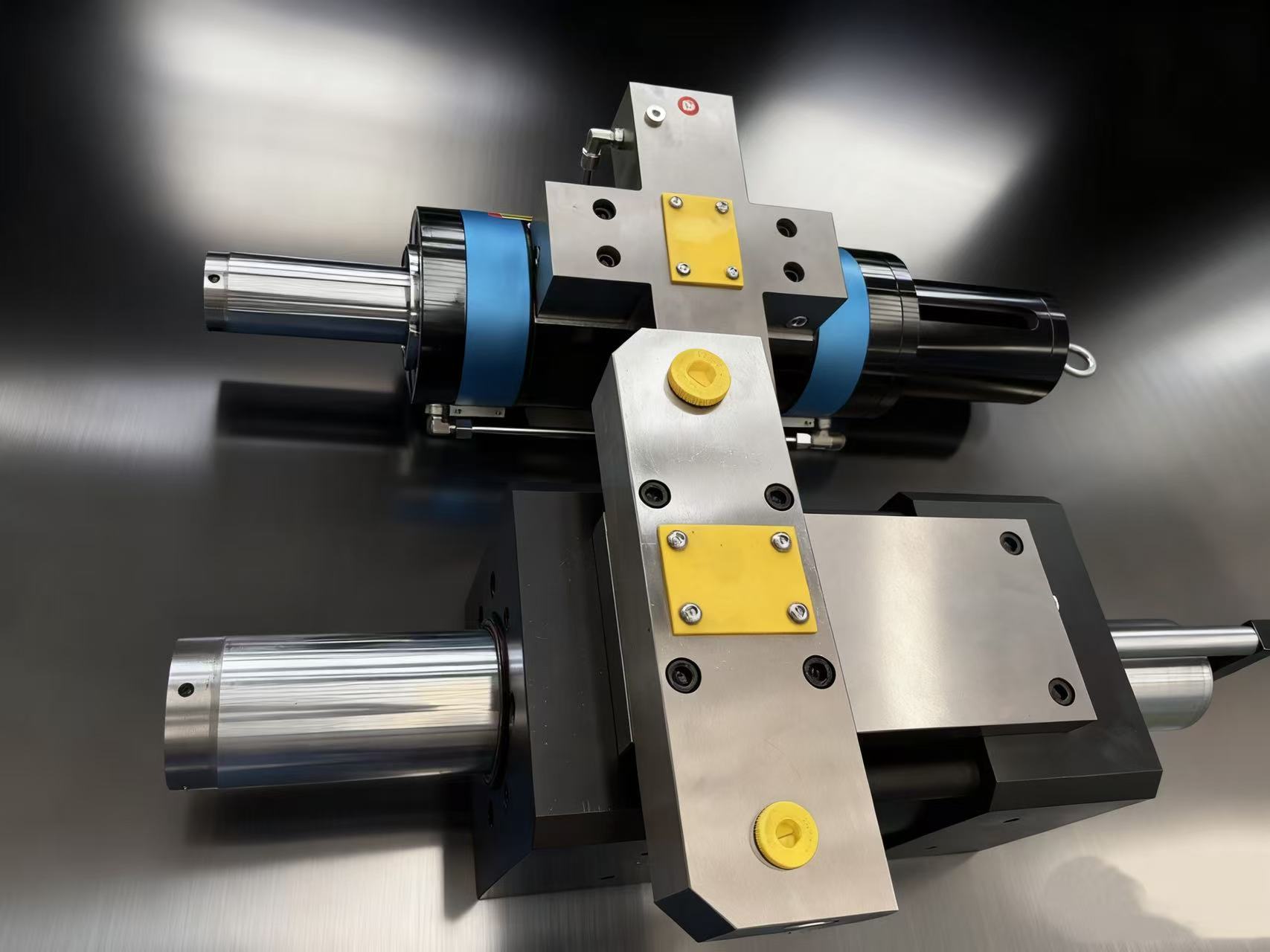

Когда говорят про 50кН, все смотрят на максимальную нагрузку. Это ошибка номер один. Гораздо важнее, как машина ведёт себя в середине диапазона, скажем, на 5-10 кН, и как быстро и точно она может менять нагрузку по сложному закону. Тут всё упирается в тип привода и ?мозги?. Гидравлические сервоприводы дают огромную силу, но для 50кН — это часто overkill, плюс шум, масло, температура. Электромеханические на шариковых винтах — чище, точнее, но нужно следить за нагревом при длительных высокочастотных циклах. Решение — в гибридных системах или в грамотном расчёте системы охлаждения двигателя.

Контроллер — это сердце. Дешёвые машины используют стандартные ПЛК с базовыми функциями. Нормальные производители делают свой софт или глубоко кастомизируют решения типа LabVIEW. Хороший признак — когда производитель готов обсудить, как в его системе реализована компенсация инерции подвижных частей или как происходит переход через ноль нагрузки. Если менеджер начинает путаться в терминах ?амплитуда? и ?размах?, это тревожный звонок. Лично я всегда просил прислать скриншот интерфейса с открытым окном настройки синусоидального сигнала и графиком обратной связи в реальном времени.

И ещё по мелочи: обратите внимание на конструкцию рамы и направляющих. Для испытательной машины на усталость жёсткость и соосность критичны. Видел машины, где после полугода интенсивной работы появлялся люфт не в приводе, а в самой станине, потому что сэкономили на толщине и качестве фрезеровки. Ремонту это не подлежало.

Пример из практики: поиск поставщика для испытания композитных образцов

Был у меня проект — нужна была машина для циклического испытания углепластиковых ламинатов. Частота до 15 Гц, нагрузка до 40 кН, главное — точное поддержание соотношения R (коэффициент асимметрии цикла). Перебрали несколько вариантов. Один известный производитель из Сианя предлагал готовое решение, но их стандартный контроллер плохо справлялся с компенсацией ползучести материала на тысячах циклов. Другой, из Шанхая, делал упор на импортные компоненты (японские серводвигатели, немецкие датчики), но цена взлетала в небеса, а софт был ?сырой?.

В процессе наткнулся на компанию ООО Цзинань Майруике Прецизионное Оборудование (Mairuike). Не самый раскрученный бренд, но в их портфолио (https://www.mairuike.ru) увидел интересные детали: они позиционируют себя не просто как сборщики, а как инженерная компания, работающая в связке с производством пресс-форм и интеллектуальным машиностроением. Это важный нюанс — такие компании часто лучше понимают вопросы механики и точности. Их прецизионное оборудование для испытаний, судя по описанию, делается с оглядкой на технологические процессы, что для меня было плюсом.

Связались. Инженер, с которым общался, сразу уточнил, для какого именно типа композита (эпоксидный или бисмалеимидный), потому что от этого зависит рекомендуемый диапазон частот и тип захвата, чтобы не было концентраторов напряжения. Предложили свою разработку цифрового следящего алгоритма для поддержания коэффициента R. В итоге взяли у них машину. Не без косяков: приёмка затянулась из-за проблем с калибровкой датчика на малых нагрузках (пришлось их ?пинать?), но в целом машина отработала свой ресурс. Главное — они оперативно дорабатывали софт под наши протоколы, что для китайского производителя среднего масштаба редкость.

На что смотреть при выборе и вопросы, которые нужно задавать

Итак, резюмируя опыт. Первое — забудьте про общие каталоги. Ищите тех, кто специализируется именно на динамических, циклических испытаниях, а не на универсальных разрывных машинах. Второе — требуйте не только паспортные данные, но и отчёт о валидации машины, желательно по какому-нибудь стандарту вроде ASTM E467 или его аналогу. Если его нет — это плохой знак.

Обязательные вопросы производителю: 1) Какова погрешность поддержания амплитуды нагрузки на частоте, близкой к максимальной для данной машины? 2) Как реализована защита от потери образца (не просто концевик, а алгоритм в контроллере)? 3) Возможна ли интеграция вашего ПО со сторонним софтом для анализа данных (например, через API или простой экспорт raw-данных)? 4) Как организовано техническое обслуживание и калибровка? Есть ли представители в вашем регионе или всё через онлайн?

И последнее. Никогда не покупайте усталостную испытательную машину без тестового запуска под вашу задачу. Лучше привезти свой образец-эталон на завод или в демо-зал. Смотрите не только на графики, но и на то, как оператор настраивает систему, сколько у него уходит на это времени. Это лучший индикатор удобства и продуманности системы в целом.

Вместо заключения: тенденции и личный прогноз

Сейчас тренд — это интеграция систем машинного зрения для мониторинга развития трещины прямо в процессе циклического нагружения. Не все китайские производители готовы такое предлагать ?из коробки?, но те, кто в теме, уже имеют партнёров или собственные наработки. Это следующий уровень после простого построения кривой S-N.

Также замечаю, что серьёзные игроки постепенно отказываются от чисто механических захватов в пользу гидравлических или пневмогидравлических зажимов с автоматическим регулированием давления, что критично для чувствительных к смятию материалов. Это тоже вопрос к производителю: что они предлагают для вашего типа образцов.

В целом, рынок созревает. Появляется всё больше компаний вроде упомянутой Минруйке, которые делают ставку не на цену, а на инженерную составляющую. Искать их стоит не в общих поисковиках, а в профессиональных сообществах, на отраслевых выставках вроде China International Advanced Materials Fair. Ответ на вопрос ?Кто производит?? постепенно смещается от ?многие? к ?конкретные несколько, но какие — зависит от вашей технической задачи?. И это хорошая тенденция.