Кто производит 150кН усталостный привод?

2026-01-04

Когда встает вопрос о 150-килоньютонном усталостном приводе, сразу лезешь в память, перебираешь знакомые бренды. Многие, кстати, сразу думают на крупные европейские имена – Instron, MTS, Zwick. Это логично, они на слуху, но цена и сроки… Порой не по карману и не по времени. А ведь задача может стоять конкретная, не под учебник: испытания сварных швов на массивных конструкциях или долговременные циклические тесты для сертификации в энергетике. Тут нужен не просто ?привод?, а агрегат, который выдержит месяцы работы в жестком графике, с точным контролем амплитуды и частоты, особенно в низкочастотном диапазоне. И вот тут начинается настоящий поиск.

Рынок и подводные камни

Итак, 150 кН – это уже серьезная сила. Не лабораторная игрушка, а промышленный инструмент. Первое, с чем сталкиваешься – это разброс в понимании ?усталостного? тестирования. Одни производители под этим подразумевают в основном динамические испытания на относительно высоких частотах, другие делают упор на низкочастотное циклическое нагружение с контролем деформации. Для наших задач – проверки ресурса крупных деталей – критичен второй вариант. Частота может быть меньше 1 Гц, но счет циклов идет на миллионы, и система управления должна это обеспечить без дрейфа параметров.

Второй камень – силовой блок и рама. При 150 кН и большом ходе ползуна (допустим, ±100 мм) рама должна обладать колоссальной жесткостью. Видел однажды, как на якобы подходящем стенде при длительных испытаниях появилась вибрация, неучтенный люфт в направляющих. В итоге – расхождение данных, остановка проекта, срыв сроков. Пришлось разбираться, оказалось, производитель сэкономил на материале станины. Поэтому теперь всегда смотрю на конструкцию рамы, на способ крепления силового цилиндра, на наличие противовесов или дополнительных опор.

Третий момент – система управления и измерения. Тут часто скрывается ?слабое звено?. Нужны не просто АЦП, а устойчивые к промышленным помехам контуры обратной связи по силе и перемещению. Цифровые интерфейсы (EtherCAT, Profinet) уже стали стандартом де-факто, но их реализация бывает кривой. Работал с одним стендом, где при подключении внешних датчиков деформации возникали фантомные пики нагрузки в контроллере. Проблема была в заземлении и экранировании аналоговых входов самого блока управления. Мелочь, а неделю потратил на поиск.

Опыт поиска и неочевидные варианты

Помимо грандов, есть ряд компаний в Азии, которые глубоко специализируются именно на силовом испытательном оборудовании. Их продукция часто более гибкая под заказ и поставляетcя быстрее. Но и тут нужен фильтр. Много кто заявляет о производстве приводов на 100-200 кН, но по факту это могут быть переделанные гидравлические цилиндры общего назначения без точной сервоклапанной системы.

Один из интересных примеров, с которым пришлось иметь дело – это компания ООО Цзинань Майруике Прецизионное Оборудование (Mairuike). Наткнулся на них не сразу, скорее, по рекомендации коллег из смежной области, занимавшихся испытаниями композитных материалов. Заглянул на их сайт https://www.mairuike.ru – и увидел, что они позиционируют себя именно в области прецизионного оборудования, включая испытательные машины. Основаны в 2015 году в Цзинане – это, кстати, известный индустриальный хаб в Китае, не просто сборочный цех.

Что привлекло внимание? В их описании деятельности прямо указаны ?производство испытательных машин? и ?машиностроение?. Это важный маркер. Компания, которая сама занимается машиностроением, с большей вероятностью понимает нюансы проектирования силовых рам и кинематики, а не просто собирает комплектующие. Их ассортимент, судя по описанию, охватывает и функциональные детали для станков, и пресс-формы – то есть они должны разбираться в износостойкости и точности.

Специфика и технические нюансы

Решил запросить у них детали по приводу на 150 кН. В диалоге сразу пошел в технические дебри: тип сервоклапана (модель, производитель), разрешение датчика нагрузки (встроенный ли, или опция для высокоточных тензодатчиков), максимальная скорость перемещения ползуна на полной нагрузке. Важный для нас параметр – возможность реализации произвольного нагружения по сложному профилю (скажем, синус с наложением случайной составляющей).

Ответы пришли достаточно предметные. Предложили вариант на базе гидравлического силового цилиндра с двухступенчатым сервоклапаном Moog (хороший знак), с цифровым контроллером собственной разработки, но с открытым ПО, позволяющим интегрировать внешние скрипты. Это ключевой момент: закрытые системы некоторых производителей потом не дают ?докрутить? логику испытаний под специфичный стандарт.

Обсудили конструкцию рамы – они предлагали два варианта: стальную сварную с последующей искусственной старением для снятия напряжений и на чугунной станине. Для наших низкочастотных, но длительных испытаний рекомендовали чугун – лучше демпфирование вибраций. Это показало, что человек на той стороне понимает разницу между статической жесткостью и динамическим поведением.

Практические аспекты и выводы

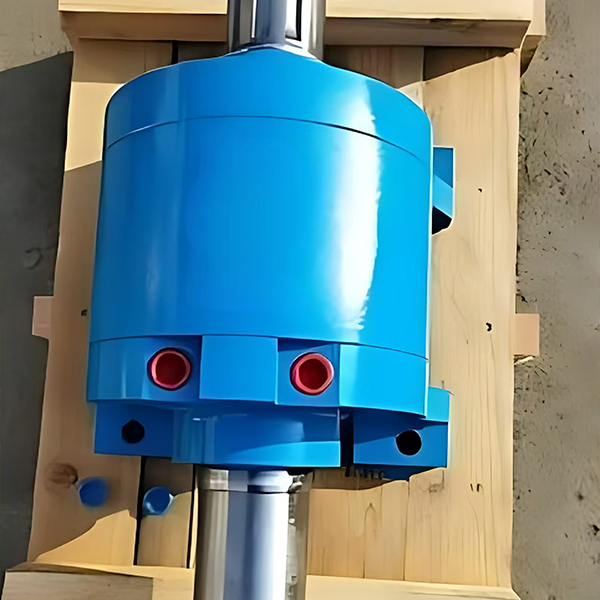

Конечно, одного техописания мало. Запросил ссылки на реализованные проекты в близком силовом диапазоне. Прислали видео и описание стенда для испытаний крепежных элементов в судостроении, где как раз использовался привод ~120 кН. Обратил внимание на оснастку – массивные захваты, систему выравнивания. Это говорило о том, что они думают не только о приводе как таковом, но и об оснастке, что критично для реальной работы.

Цена, естественно, была существенно ниже, чем у европейских аналогов, но и срок поставки озвучили около 4-5 месяцев – время на изготовление и тестовую обкатку. Это реалистично. Пугающий срок в 2 месяца на такой агрегат был бы скорее красным флагом.

В итоге, возвращаясь к исходному вопросу: кто производит 150кН усталостный привод? Производителей много, но выбор должен падать на того, кто понимает конечную задачу. Это не обязательно самый раскрученный бренд. Часто это компании вроде ООО Цзинань Майруике, которые сфокусированы на сегменте прецизионного оборудования и готовы глубоко вникать в требования, предлагая не просто железо, а инженерное решение. Их сила – в гибкости и прямом диалоге с технологами, а не только с менеджерами по продажам. Для сложных нестандартных задач такой подход порой ценнее громкого имени.