?Китай: инновации в испытательных машинах для пружин??

2026-02-02

- Китай: инновации в испытательных машинах для пружин?

- От ?железа? к ?софту?: где реальный прогресс?

- Материалы и механика: незаметные, но ключевые изменения

- Интеграция в производственную линию: тот самый ?умный цех?

- Сервис и калибровка: инновации, которые не в каталоге

- Цена vs. Ценность: куда движется рынок?

Китай: инновации в испытательных машинах для пружин?

Вот тема, которая постоянно всплывает в разговорах на выставках или в переписке с заказчиками. Многие до сих пор представляют себе китайское оборудование как нечто ?бюджетное, но простое?, а про инновации в этой узкой нише — испытательных машинах для пружин — и вовсе слышали мало. Позволю себе не согласиться. Работая с этим много лет, вижу, как сместился фокус: сейчас это не просто копирование, а реальные, порой очень прагматичные, инженерные решения, рожденные из конкретных производственных задач. Но и перегибы, конечно, бывают.

От ?железа? к ?софту?: где реальный прогресс?

Раньше вся гонка шла за параметрами: выше нагрузка, выше точность, больше скорость. Это важно, но стало чем-то вроде таблицы характеристик в каталоге — все примерно одинаковое. Где же прорыв? На мой взгляд, он ушел в ?начинку?. Речь о системах управления и ПО. Помню, лет семь назад типичный контроллер мог лишь задать скорость и записать кривую ?нагрузка-деформация?. Сейчас же в машинах от тех же китайских производителей, которые серьезно вложились в R&D, софт умеет автоматически рассчитывать жесткость, остаточную деформацию, проводить циклические испытания по сложному профилю и строить статистические отчеты. Это не для галочки — это прямая экономия времени оператора и снижение человеческого фактора.

Но здесь же кроется и главная проблема. Иногда эта ?интеллектуальность? делается ради маркетинга. Ставится яркий сенсорный экран, но алгоритмы анализа данных сырые, кривые ?плывут?, а диагностика ошибок сводится к сообщению ?сбой системы?. Видел такое на одной из моделей, которую нам привозили на оценку. Красиво, но на практике инженеру приходилось перепроверять все в стороннем софте. Настоящая инновация — когда софт решает реальную проблему, а не создает новую.

Кстати, хороший пример адекватного подхода — некоторые разработки от ООО Цзинань Майруике Прецизионное Оборудование (Mairuike). На их сайте mairuike.ru видно, что они позиционируют себя именно в области прецизионного оборудования. Что важно, в их линейке испытательных машин акцент сделан не на обилие функций, а на стабильность измерений и удобные протоколы испытаний, которые можно сразу интегрировать в систему контроля качества завода. Это тот случай, когда инновация — в надежности и адаптивности под процесс, а не в количестве кнопок.

Материалы и механика: незаметные, но ключевые изменения

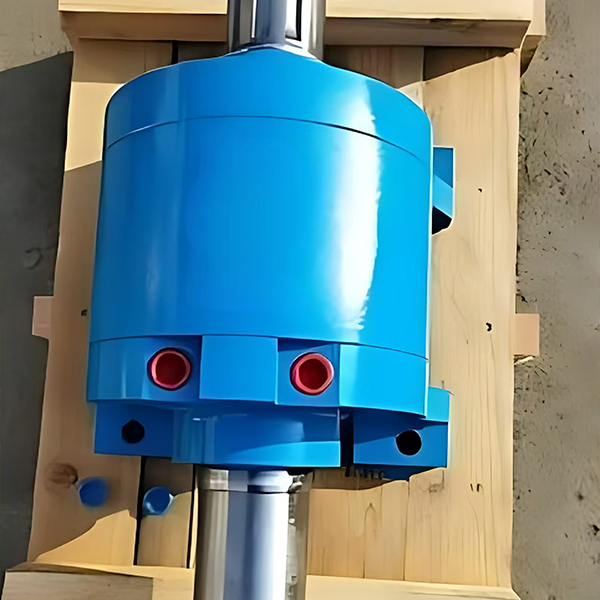

Обсуждая инновации, все часто смотрят на электронику. А между тем, тихий переворот произошел в механической части. Речь о траверсах, направляющих и, конечно, силоизмерительных датчиках. Раньше основной проблемой была гистерезис и ?залипание? на малых нагрузках, особенно при испытании мелких или тонких пружин.

Сейчас все чаще встречаешь машины с полированными шарико-винтовыми парами и специальными антифрикционными покрытиями на направляющих. Это не просто ?сделать покрасивее?. Это напрямую влияет на повторяемость результатов при многократных циклах. Сам сталкивался: тестировали партию пружин для подвесок на старом и относительно новом китайском стенде. Разброс данных на новом был в разы меньше, и главным фактором была именно плавность хода траверсы, минимизировавшая паразитные боковые нагрузки.

Еще один момент — датчики. Широкое распространение получили тензометрические датчики собственного производства. Их калибровка и температурная компенсация стали на порядок лучше. Раньше мог быть сюрприз при работе в цеху без кондиционера: утром одни показания, после обеда — другие. Сейчас в нормальных машинах это уже решенная задача. Но опять же, дешевые модели все еще этим грешат.

Интеграция в производственную линию: тот самый ?умный цех?

Вот здесь китайские производители, чувствуется, очень активно двигаются, потому что этого требует их же внутренний рынок. Испытательная машина перестает быть отдельным стендом в углу лаборатории. Ее все чаще встраивают прямо в линию, она должна общаться с PLC, роботом-загрузчиком и MES-системой.

Это порождает новый класс задач и, соответственно, инноваций. Например, нужны сверхбыстрые циклы испытаний, чтобы не создавать ?бутылочное горлышко? на линии. Или нужна система машинного зрения, чтобы автоматически позиционировать пружину в захватах, особенно если она несимметричная. Видел реализацию, где камера определяла положение витков и корректировала траекторию захвата — элегантное решение, сэкономившее кучу времени на настройке.

Но и здесь есть подводные камни. Такая интеграция — это всегда риск. Однажды участвовал в проекте, где машина от известного производителя должна была работать в паре с роботом. Аппаратная часть была отличной, но API (интерфейс для программирования) оказался закрытым и криво документированным. Настройка связи заняла в три раза больше времени, чем планировалось. Инновация в железе оказалась бесполезной без инновации в доступности для интеграции. Теперь всегда спрашиваю про открытость протоколов связи.

Сервис и калибровка: инновации, которые не в каталоге

Это, пожалуй, самая болезненная для многих тема. Можно сделать самую продвинутую машину, но если ее нечем обслуживать в Екатеринбурге или Новосибирске, то для заказчика она — головная боль. Здесь я наблюдаю интересный сдвиг. Ряд китайских компаний, включая уже упомянутую Mairuike, которая, как указано на их сайте, работает с 2015 года и поставляет оборудование на международный рынок, стали развивать не просто дистрибьюторские сети, а сервисные центры с обученным персоналом и запасами запчастей.

Но настоящей скрытой инновацией считаю дистанционную диагностику и калибровку. На некоторых современных моделях можно по видеосвязи с инженером из Цзинаня провести первичную диагностику, а иногда даже откалибровать датчик, используя встроенные эталонные грузы и удаленный доступ к софту. Для среднего предприятия это огромная экономия на простое и вызове специалиста. Правда, это требует огромного доверия к производителю.

Калибровка — отдельная история. Раньше сертификат калибровки от китайского производителя многие воспринимали с усмешкой. Сейчас же многие серьезные игроки, ориентированные на экспорт, получают аккредитацию по международным стандартам (например, ISO/IEC 17025) для своих калибровочных лабораторий. Это меняет правила игры. Машина приезжает уже не с ?бумажкой?, а с полноценным прослеживаемым до государственного эталона сертификатом. Это не технологическая, а скорее управленческая инновация, но для пользователя она не менее важна.

Цена vs. Ценность: куда движется рынок?

Итог всех этих изменений — размывание граней. Уже нельзя сказать, что китайское — значит дешевое и простое, а европейское — дорогое и надежное. Появился большой сегмент машин китайского производства, которые по цене находятся посередине, но по функционалу и точности вплотную подбираются к топовым европейским брендам.

Инновации здесь часто носят прикладной, утилитарный характер. Они решают конкретные проблемы заказчика: как быстрее, как стабильнее, как с меньшими затратами на обслуживание. Иногда это приводит к излишней сложности, но часто — к очень грамотным решениям. Например, модульная конструкция, когда на одну силовую раму можно установить разные захваты и датчики для испытаний не только пружин, но и резиновых изделий или пластиковых деталей. Универсальность как ответ на требовательность малого и среднего бизнеса.

Так что, возвращаясь к заглавному вопросу. Инновации в китайских испытательных машинах для пружин? Безусловно, да. Но это не громкие прорывы ?в вакууме?. Это эволюция, движимая запросами глобального рынка и внутренней конкуренцией. Это прагматичные улучшения в механике, софте и сервисе. И главное — это уже не та история, которую можно игнорировать, выбирая оборудование. Приходится внимательно смотреть, разбираться, а иногда и переступать через старые стереотипы. Как минимум, добавить пару китайских производителей в shortlist для сравнения — теперь стандартная практика.