Китайские 10кН усталостные машины надежны?

2026-01-15

Вопрос, который слышишь постоянно. Многие сразу морщатся: Китайское? Ну, знаете ли… А потом, глядишь, сами же и покупают. Тут все не так однозначно, как кажется со стороны. Попробую разложить по полочкам, исходя из того, с чем приходилось сталкиваться лично.

Откуда ноги растут: предубеждение и реальность

Основной скепсис, конечно, родом из нулевых и даже начала десятых. Тогда на рынок хлынуло много откровенно слабого оборудования. Помню, были образцы, где система циклического нагружения работала с такой погрешностью, что о каких-то стандартах ASTM или ISO можно было забыть. Сервопривод гудел, как пчелиный рой, а контроллеры глючили при длительных тестах. Это надолго испортило репутацию.

Но ситуация меняется, и быстро. Сейчас многие китайские производители — это не кустарные мастерские, а серьезные предприятия с собственными КБ, которые активно переманивают инженеров и технологов из Японии, Германии, Тайваня. Они учатся не просто копировать, а адаптировать и улучшать. Ключевой момент — на кого именно ориентирован производитель. Если он работает в основном на внутренний рынок, качество может плавать. А вот те, кто вышел на экспорт, особенно в Европу или Россию, вынуждены соответствовать более высоким запросам.

Вот, к примеру, возьмем ООО Цзинань Майруике Прецизионное Оборудование (Mairuike). Смотрю на их сайт mairuike.ru — компания, основанная в 2015 году, позиционирует себя именно как поставщик высокоточного оборудования на международный рынок. Упоминание станкостроения, интеллектуального производства и, что важно, производства испытательных машин — это уже сигнал. Такие игроки часто строят свои продукты под конкретные стандарты, потому что иначе их просто не купят.

Что смотреть под капотом усталостной машины на 10 кН

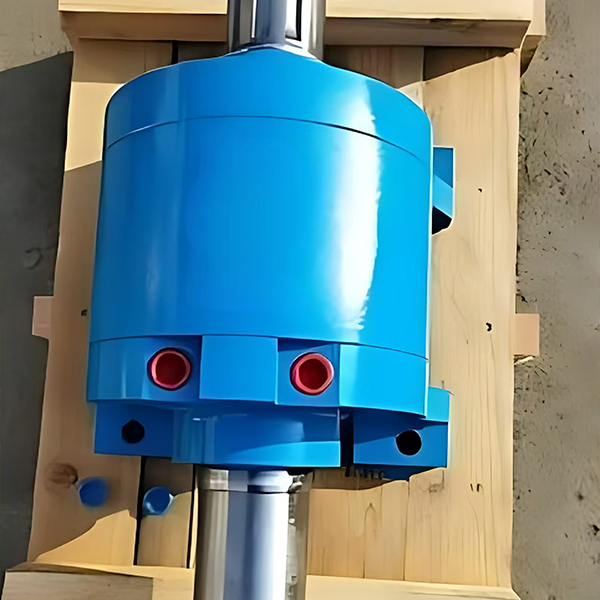

Говоря о надежности, нельзя просто сказать да или нет. Надо разбирать по узлам. Первое — силовой блок. Гидравлика или электромеханика? Для 10 кН сейчас чаще встречается электромеханический привод на шарико-винтовой паре. Здесь главный вопрос — кто производитель серводвигателя и ШВП. Если стоят японские Yaskawa или немецкие Siemens, даже в китайской раме — это уже хороший знак. Если приводные компоненты китайские, но от известных локальных брендов (как Inovance), это тоже рабочий вариант, но нужно быть готовым к чуть большему тепловыделению или шуму.

Второй критичный узел — система измерения силы и деформации. Датчики тензометрические. Здесь история та же: использование немецких HBM или американских Vishay резко повышает доверие к данным. Некоторые китайские производители ставят собственные датчики, и их калибровка — это тот момент, который нужно проверять в обязательном порядке. Лично видел, как на новой машине калибровочный коэффициент уплывал после нескольких часов непрерывной циклической нагрузки. Причина — перегрев или неидеальная конструкция силоизмерителя.

Третье — мозги. Программное обеспечение и контроллер. Самое слабое место лет пять назад. Сейчас многие перешли на программные платформы, которые визуально и функционально очень близки к продуктам от Instron или Zwick. Вопрос в стабильности. Был опыт, когда ПО падало при попытке импортировать сложный цикл нагружения из файла CSV. Пришлось вручную перебивать. Разработчики потом выпустили патч, но время было потеряно.

Цена vs. Надежность: где подводные камни

Очевидно, что цена — главный козырь. Машина китайского производства может стоить в 1.5-2 раза дешевле европейского аналога. Но эта разница не берется из воздуха. Экономия на чем? Часто — на материалах рамы (менее массивная конструкция, что может влиять на вибрации), на системе охлаждения привода, на качестве сборки (зазоры, соосность), и, что очень важно, на сервисе.

Вот здесь и кроется главный риск. Можно купить в целом неплохую машину, которая пройдет приемочные испытания. Но что будет через год интенсивной работы? Начнут ли люфтить направляющие? Появится ли дрейф нуля у датчиков? Поставщик вроде Mairuike, который заявляет о специализации в прецизионном оборудовании, теоретически должен уделять этому больше внимания. Но проверить это можно только отзывами или, что лучше, посещением производства. Насколько тщательно они делают финальную сборку и тестирование? Какие протоколы используют?

Еще один камень — запасные части и ремонт. С европейским производителем все ясно: деталь будет стоить как крыло от Boeing, но ее привезут и установят по четкому регламенту. С Китаем может быть два пути: либо у поставщика есть склад ЗИП в вашей стране (что большая редкость), либо запчасть придется ждать 2-3 месяца морем. Нужно заранее оговаривать этот момент и, возможно, покупать критичные компоненты (типа плат управления, датчиков) про запас сразу.

Личный опыт и практические грабли

Работал с одной такой машиной на 10 кН, купленной для испытания сварных соединений алюминиевых сплавов. Первые впечатления были хорошими: приехала, собрали, запустили. Калибровка по силе сошлась. Но начали длительные циклические тесты (около 5 Гц) — и через 8 часов работы появился странный стук в приводном блоке. Остановили, разобрали (под наблюдением инженера поставщика по видеосвязи). Оказалось, ослабла стопорная гайка на ШВП из-за вибраций — не было должной контровки и момента затяжки при сборке. Мелочь, но которая могла привести к серьезной поломке. После затяжки с правильным моментом и применением фиксатора резьбы проблема ушла.

Другой случай — с ПО. Функция создания отчета была сделана криво. Графики выводились, а вот сводная таблица с ключевыми результатами (предел выносливости, стандартное отклонение) считалась с ошибкой. Пришлось вручную выгружать сырые данные и обрабатывать в Mathcad. Писали разработчикам, через месяц прислали обновление. Вывод: после покупки нужно сразу гонять машину по всем типовым сценариям, которые планируете использовать, и смотреть на результат, а не только на то, что она просто работает.

И еще о мелочах, которые многое говорят. Качество кабелей, разъемов, клеммных колодок в шкафу управления. Если там китайский noname и пайка косичками, это плохой сигнал. Если же разъемы Phoenix Contact или Wago, проводка в оплетке, аккуратно уложена в кабельные каналы — значит, думали о качестве сборки. На это всегда обращаю внимание при осмотре.

Итоговые соображения: стоит ли брать?

Так все-таки, надежны ли китайские усталостные машины на 10 кН? Мой ответ: могут быть надежными, но это не данность, а результат осознанного выбора и тщательного контроля.

Если бюджет ограничен, а требования к точности не запредельные (скажем, для учебных целей, входного контроля или серийных испытаний по хорошо отработанной методике), то это вполне жизнеспособный вариант. Ключ — в выборе поставщика. Нужно искать не просто торговую компанию, а именно производителя с инжинирингом, как та же Mairuike из Цзинаня. Смотреть на их портфолио, запрашивать видео работы их оборудования, список клиентов, обязательно требовать подробные спецификации на компоненты.

Главное — закладывать в бюджет и время дополнительные ресурсы на возможную доводку и более плотный initial sampling (приемочные испытания). И обязательно прописывать в контракте все технические условия, сроки гарантийного ремонта и поставки ЗИП. Тогда риски можно минимизировать.

В конечном счете, рынок заставляет китайских производителей становиться лучше. И те, кто хочет на нем остаться, уже предлагают не просто дешевое железо, а конкурентоспособные технические решения. Но слепая вера здесь неуместна — только холодный, детальный анализ и проверка всего на практике.