Китайские производители испытательных машин: инновации?

2026-01-09

Когда слышишь ?китайские испытательные машины?, первая мысль у многих — цена. И это правда, но только половина. Глубже лежит вопрос, который мы, работающие с этим железом каждый день, постоянно обсуждаем: а где тут реальные инновации, а где просто сборка из доступных модулей? Часто заявления производителей и реальность на испытательном стенде расходятся. Попробую разложить по полочкам, как это выглядит изнутри, без глянца.

От ?сделано в Китае? к ?спроектировано в Китае?: долгий путь

Раньше всё было прозрачно, иногда даже грустно. Брали проверенные десятилетиями схемы — скажем, как у Instron или Zwick — и повторяли. Получалось… с переменным успехом. Механика могла быть неплохой, но слабым звеном была система управления и софт. Помню, как лет десять назад мы купили универсальную машину одного известного тогда китайского бренда. Рама — монолит, гидравлика работала. Но ПО было ужасным: кривой перевод, глюки при сбое данных, калибровка через неудобный интерфейс. Клиенты ругались. Это был типичный этап: производители испытательных машин научились делать ?тело?, но не ?мозг?.

Ситуация стала меняться где-то после 2015-2017 годов. Появился запрос не просто на дешевый аналог, а на оборудование, которое можно гибко настроить под специфические стандарты или процессы. Тут и началась интересная возня. Крупные игроки стали вкладываться в свои разработки систем управления, часто на базе стандартного промышленного ПО (вроде LabVIEW), но с глубокой доработкой. Мелкие же продолжали закупать контроллеры и софт у сторонних специализированных фирм. Это создало разрыв в качестве даже внутри одного ценового сегмента.

Сейчас я вижу два лагеря. Первые — те, кто делает ставку на интеграцию и кастомизацию. Они могут не иметь сверхуникальной механики, но их сила — в умении собрать систему ?под ключ?: машина + климатическая камера + система видеоэкстензометрии + специализированные зажимы. Вторые — пытаются разрабатывать что-то своё, с нуля. Вот, к примеру, взгляните на ООО Цзинань Майруике Прецизионное Оборудование (Mairuike). Они позиционируют себя в сфере интеллектуального производства и прецизионного оборудования. На их сайте https://www.mairuike.ru видно, что спектр широк — от деталей станков до самих испытательных машин. Это типичная стратегия: развиваться не в одной узкой нише, а создавать экосистему прецизионных компонентов, часть из которых потом идет на собственные конечные продукты. Инновации ли это? Скорее, грамотная вертикальная интеграция, которая позволяет лучше контролировать качество ключевых узлов.

Где искать эти самые инновации? Не там, где кричат

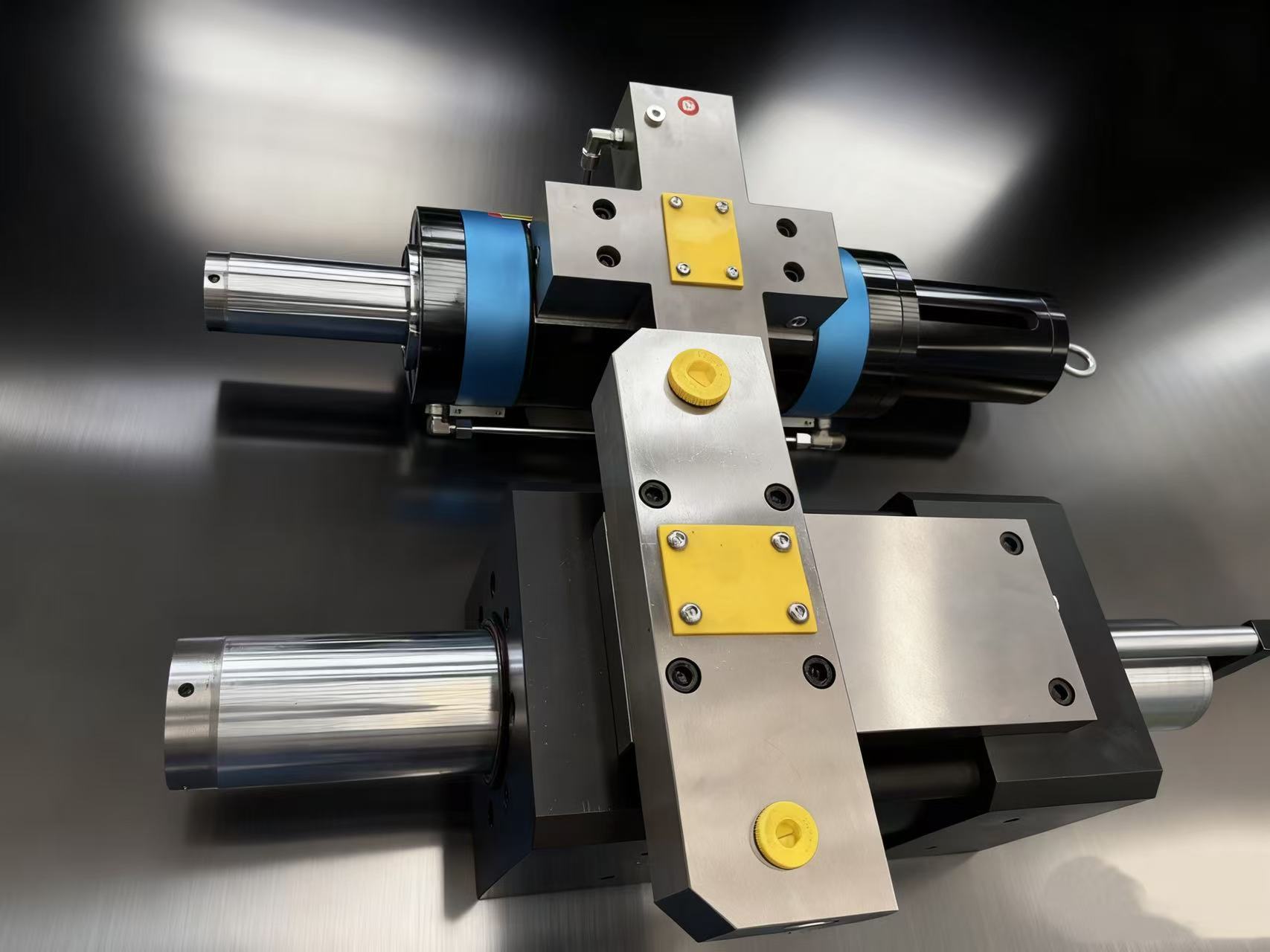

Главный прогресс, на мой взгляд, сейчас не в том, чтобы изобрести новый тип нагрузки — всё придумано до нас. Он в удобстве, надежности и ?интеллекте?. Возьмем сервоприводы и контроллеры. Раньше китайские машины страдали от дрейфа параметров, шумных датчиков силы. Сейчас многие производители перешли на японские или немецкие датчики силы и прецизионные шарико-винтовые пары, но сами собирают систему управления. И вот здесь — поле для работы. Умная компенсация люфтов, адаптивные алгоритмы управления для тестов на ползучесть или усталость, предсказательная диагностика — вот что отличает современную машину.

Конкретный пример из недавнего опыта. Заказывали мы динамическую испытательную систему для имитации вибрационных нагрузок. Китайский поставщик (не буду называть) предлагал стандартное решение. В процессе обсуждения выяснилось, что их инженеры сами написали алгоритм для воспроизведения произвольных нестационарных сигналов, который работал стабильнее, чем у некоторых европейских аналогов в этом классе. Они не выносили это как ?прорывную технологию?, это была просто часть их софта. Вот это и есть настоящая, приземленная инновация — когда инженеры решают конкретную проблему клиента, а не ставят галочку о наличии ?инноваций?.

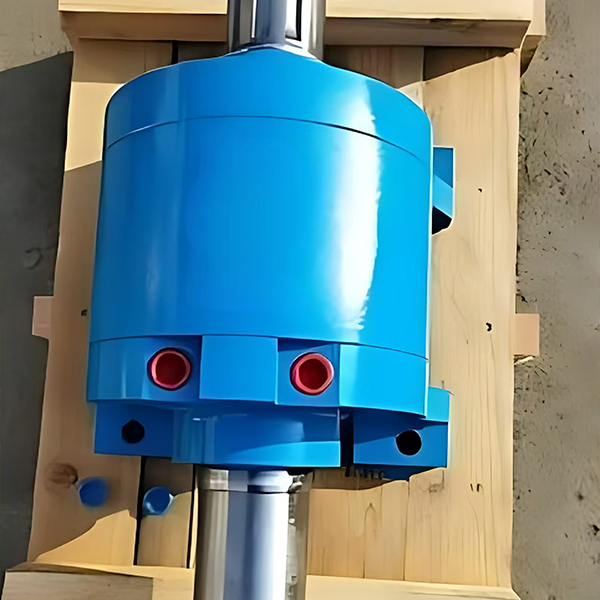

Еще один момент — материалы и обработка. Качество стали для захватов (зажимов), точность шлифовки направляющих. У лучших китайских производителей это сейчас на очень хорошем уровне, часто не уступающем тайваньским или корейским образцам. Но чтобы это проверить, нужно не в брошюру смотреть, а запросить протоколы контроля твердости или сертификаты на материалы. Многие этого не делают, а потом удивляются, почему захваты быстро покрылись забоинами.

Провалы и уроки: когда ?инновация? оборачивается головной болью

Было и такое. Один производитель решил удивить мир и встроил в свою универсальную машину систему оптического измерения деформаций на базе дешевой камеры и самописного алгоритма. На бумаге — прекрасно, удешевление методики. На практике — система была капризной к освещению, требовала калибровки перед каждым тестом, а её точность в реальных цеховых условиях (не в лаборатории) оставляла желать лучшего. Мы потратили кучу времени, пытаясь заставить это работать, а в итоге вернулись к традиционным экстензометрам. Вывод: инновация ради маркетингового листа — это путь в никуда. Инновация должна решать проблему, а не создавать новую.

Другой частый камень преткновения — попытка сделать ?супермультифункциональную? машину за смешные деньги. Комбинация функций растяжения, сжатия, изгиба, усталости в одном корпусе. Часто страдает жесткость рамы или универсальность оказывается мнимой: для смены конфигурации нужно полдня что-то перекручивать и перенастраивать. Настоящая инновация в таком случае — это модульная конструкция, где климат-камеру или траверсу можно сменить быстро и без потери точности. Но это дорого в разработке. Не все на это идут.

Здесь, кстати, возвращаюсь к Mairuike. Судя по описанию их деятельности — производство функциональных деталей, пресс-форм, машин — они, вероятно, понимают важность именно модульного и прецизионного подхода на уровне компонентов. Если ты сам делаешь ответственные узлы для станков, то и в своих испытательных машинах сможешь применить эти компетенции для повышения надежности. Это не громкая инновация, это системная работа над качеством.

Что ждет дальше? Давление снизу и сверху

Спрос диктует. Сейчас многие отрасли, например, производство композитов или биомедицинских материалов, требуют нестандартных, сложных испытательных протоколов. Китайские производители, которые хотят удержаться на рынке, вынуждены на это реагировать. Вижу тренд на более тесную интеграцию с системами Industry 4.0: машинно-читаемые протоколы испытаний, удаленный мониторинг состояния машины, облачные базы данных. Это уже не фантастика, это появляется в каталогах.

Но есть и давление ?сверху? — со стороны европейских и американских брендов, которые теперь тоже активно оптимизируют costs и выводят на рынок более бюджетные линейки. Им приходится конкурировать не только ценой, но и предлагать тот самый ?интеллект? и сервис. Это здоровая конкуренция, которая подстегивает и китайские компании не стоять на месте.

Ключевым станет вопрос стандартизации и доверия. Можно сделать машину с brilliant features, но если её показатели не повторяемы, а сертификация под NIST или аналогичные стандарты вызывает вопросы, то на серьезный международный рынок не выйти. Работа над этим — самая сложная и невидимая инновация. Это про культуру производства и контроля.

Итоговые соображения: так инновации или нет?

Если коротко — да, инновации есть. Но они другие. Это не революционные открытия, а эволюционные улучшения, часто в области софта, интеграции, пользовательского опыта и, что важно, в бизнес-модели. Умение быстро адаптировать продукт под нужды заказчика — это тоже инновация в условиях массового производства.

Выбирая китайскую испытательную машину сегодня, уже нельзя просто смотреть на ценник и основные параметры (сила, ход). Нужно копать глубже: кто делает контроллеры, на чем написан софт, есть ли возможность доработки, какая история у конкретной модели, можно ли поговорить с инженером-разработчиком, а не только с менеджером по продажам. Как, например, можно попробовать сделать, запросив информацию у той же Mairuike через их сайт — задать технически грамотные вопросы и посмотреть на уровень ответов.

Так что, инновации китайских производителей — это не громкий лозунг, а постепенное, иногда с осечками, движение от копирования к осмысленному проектированию и созданию комплексных решений. Они уже прошли путь от самых дешевых вариантов до уверенных конкурентов в среднем сегменте. А что будет дальше — покажет время и требования рынка, который становится всё взыскательнее. И это хорошо для всех нас.